Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ciśnienie o wartości 1 N/m2 to

Metoda osuszania sprężonego powietrza, w której w pierwszej fazie usuwana jest para wodna oraz olej za pomocą węgla aktywowanego, a w drugiej następuje odessanie pary wodnej w kapilarach żelu krzemionkowego, określana jest jako

Na którym rysunku przedstawiono muskuł pneumatyczny?

Jakim skrótem literowym określa się język drabinkowy?

Cechy medium energii pneumatycznej, jakim jest sprężone powietrze, eliminują ryzyko powstania zagrożenia takiego jak

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zmierzyć napięcie na cewce elektrozaworu o nominalnym Un = 24 V, zastosowano analogowy woltomierz z 75 podziałami na skali, ustawiony na zakres 30 V. Ile podziałów wskaże ten woltomierz, jeśli napięcie na cewce elektrozaworu jest poprawne?

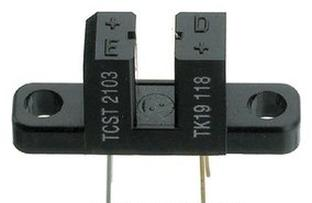

Urządzenie przedstawione na zdjęciu to

Taśmociąg, który jest napędzany trójfazowym silnikiem indukcyjnym, porusza się w kierunku przeciwnym do oczekiwanego. Co może być tego przyczyną?

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, który jest sterowany przez PLC, należy zająć się zasilaniem pneumatycznym.

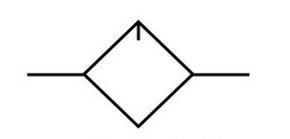

Które urządzenie ma symbol graficzny taki jak na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z wymienionych parametrów nie odnosi się do frezarki CNC?

Jaką rolę pełni multiplekser?

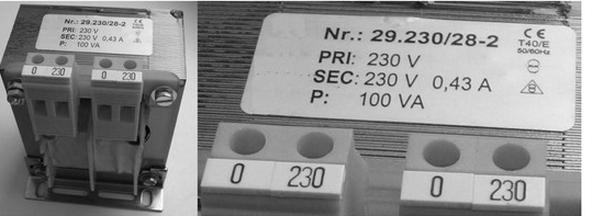

Na podstawie przedstawionej tabliczki znamionowej transformatora wskaż zależność, która określa jego przekładnię napięciową.

Układ mechatroniczny jest zbudowany z elementu wykonawczego funkcjonującego w specjalnej osłonie, pod wysokim ciśnieniem roboczym, oraz z komponentów sterujących połączonych wzmocnionymi przewodami pneumatycznymi, które są mocowane za pomocą złączy wtykowych. Osoba obsługująca ten układ może być szczególnie narażona na uderzenie

Zamieniając stycznikowy system sterowania silnikiem elektrycznym na system oparty na sterowniku PLC, należy

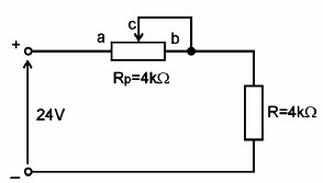

Po przesunięciu suwaka potencjometru z pozycji "c" do pozycji "a" wartość prądu płynącego w obwodzie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Cyfrowy tachometr jest narzędziem do mierzenia

Jakie urządzenie jest używane do pomiaru ciśnienia w systemach hydraulicznych?

W jaki sposób należy podłączyć przewody do złącz przedstawionych na fotografii?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Modulacja szerokości impulsu (PWM) w systemach sterujących odnosi się do regulacji poprzez zmianę

Watomierz jest urządzeniem do pomiaru mocy

Którą metodę kontroli temperatury pracy silnika przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunku przedstawiono

W systemie przygotowania sprężonego powietrza elementy są instalowane w następującej kolejności:

Produkcja sprężonego powietrza w systemach pneumatycznych obejmuje przynajmniej jego

Czy rdzenie maszyn elektrycznych produkuje się z stali?

Który element należy zastosować do zabezpieczenia nakrętki koronowej przed samoodkręceniem?

Na rysunku siłownika pneumatycznego litera X wskazuje