Pytanie 1

Jakiego rodzaju przekładnia została przedstawiona na rysunku?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Jakiego rodzaju przekładnia została przedstawiona na rysunku?

Którą z poniższych czynności należy regularnie przeprowadzać podczas serwisowania układu pneumatycznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

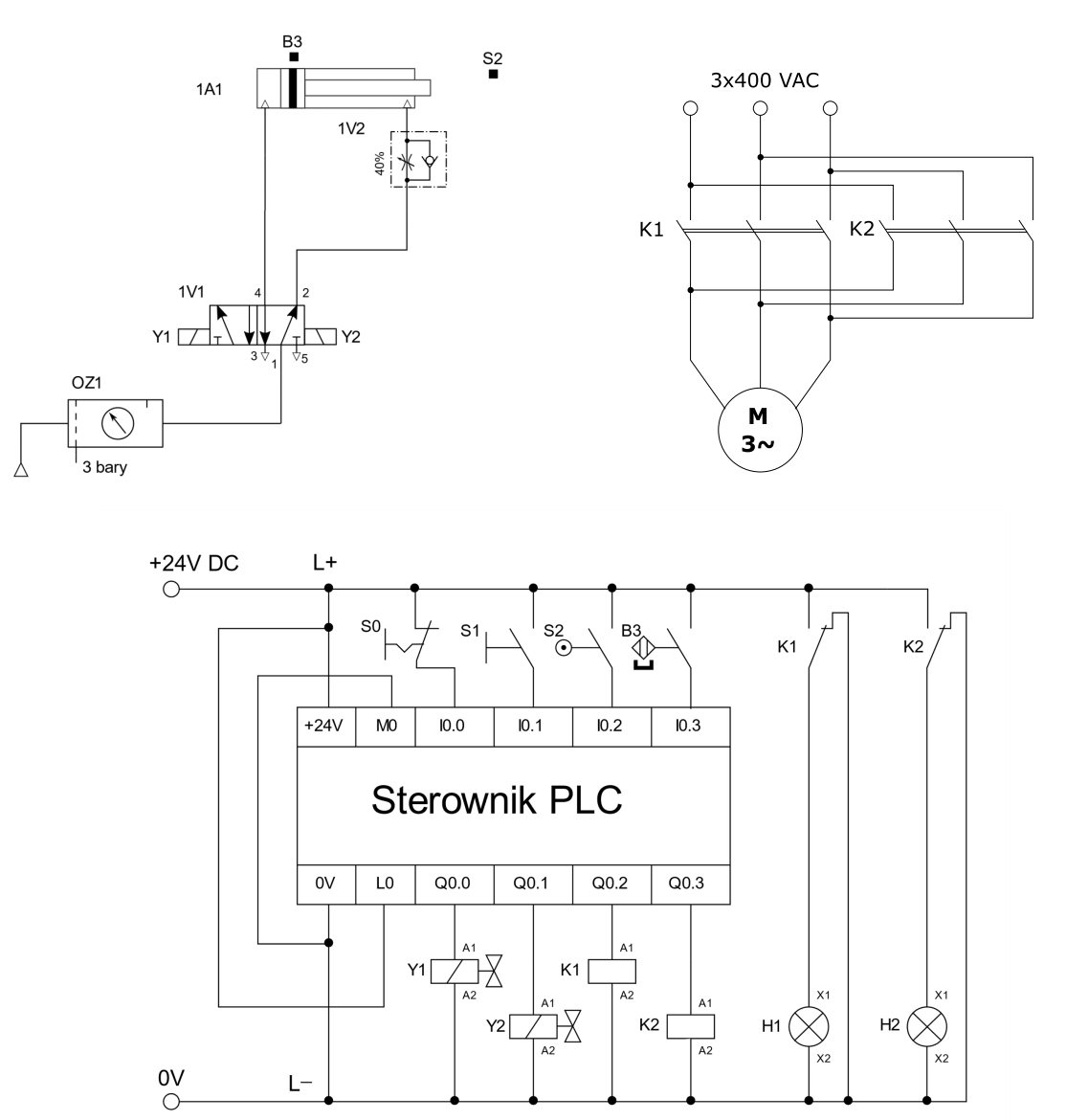

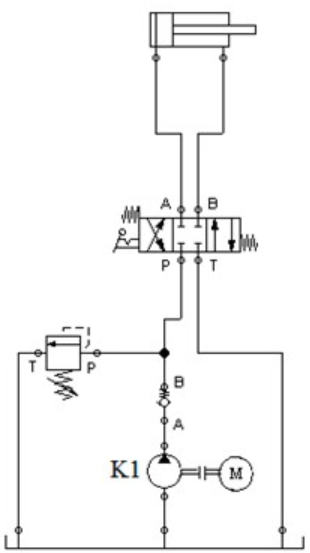

Jakie źródła energii zasilania powinny być doprowadzone do napędu mechatronicznego, którego schematy przedstawiono na rysunkach?

Z czego składa się pneumohydrauliczny wzmacniacz ciśnienia?

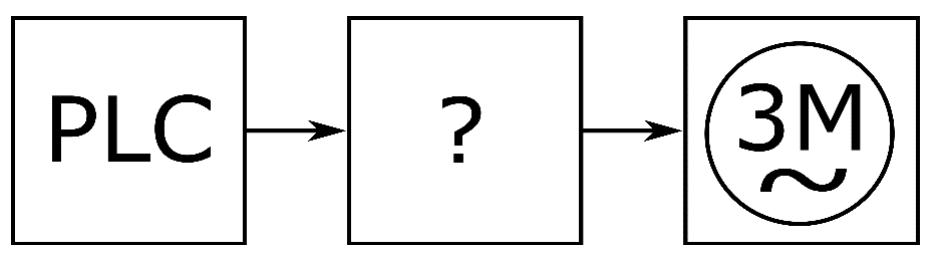

W przenośniku taśmowym zastosowano napęd mechatroniczny, którego schemat blokowy przedstawiono na rysunku. Który element umożliwiający programowe zmiany prędkości obrotowej silników napędowych oznaczono znakiem zapytania?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

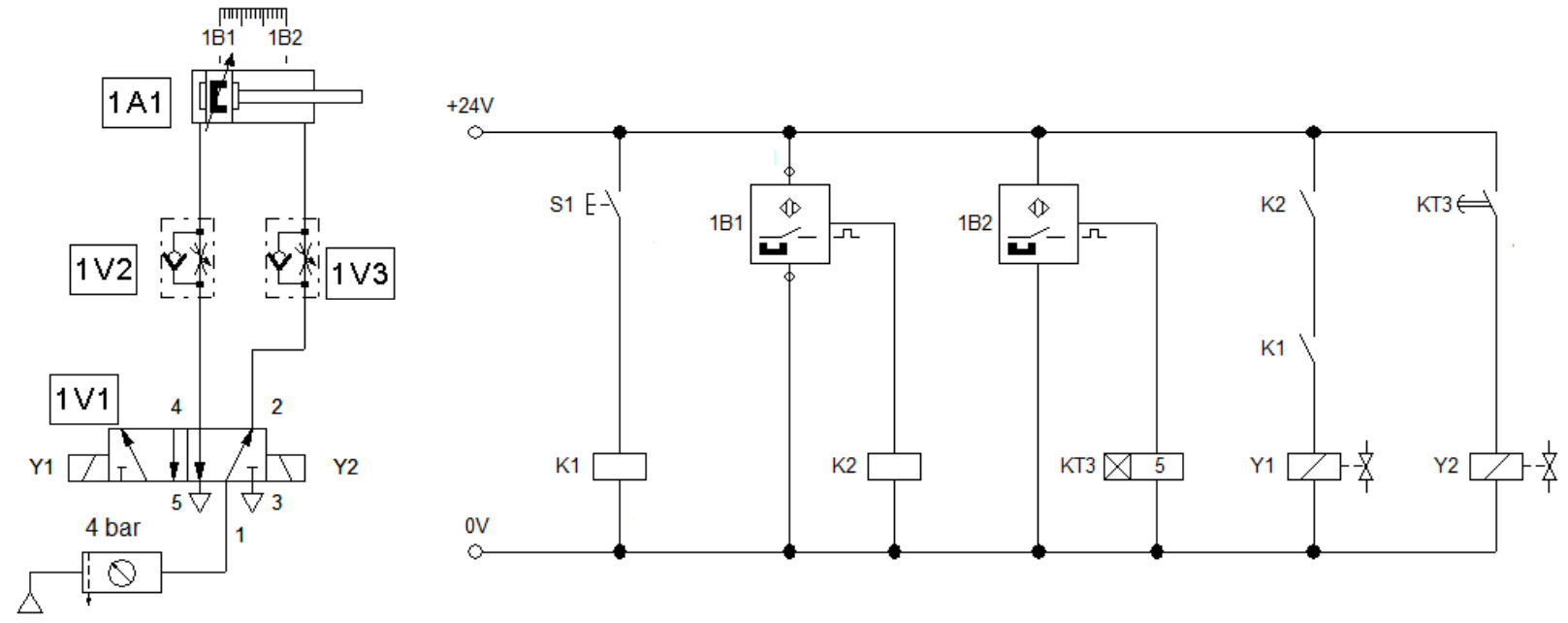

Określ, na podstawie schematu elektropneumatycznego, jak zachowa się układ po zadziałaniu czujnika 1B2.

Na podstawie rysunku określ sposób mocowania siłownika pneumatycznego.

Wydatki na materiały potrzebne do stworzenia urządzenia elektronicznego wynoszą 1 000 zł. Koszty realizacji wynoszą 100% wartości materiałów. Zarówno materiały, jak i wykonanie podlegają 22% stawce VAT. Jaka jest całkowita suma kosztów związanych z urządzeniem?

Siłownik, zasilany sprężonym powietrzem o ciśnieniu roboczym 8 bar, ma maksymalną liczbę cykli nmax = 50/min oraz zużywa 1,4 litra powietrza w trakcie jednego cyklu. Jakie parametry powinna mieć sprężarka tłokowa do zasilania tego siłownika?

Rurka Bourdona stanowi część

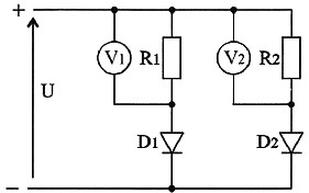

Rezystory R1 = 400 Ω/0,25 W i R2 = 400 Ω/1 W ograniczają prądy płynące przez diody D1, D2. Woltomierze V1, V2 wskazują napięcie po 15 V. Oznacza to, że

Woltomierz działający w trybie AC pokazuje wartość napięcia elektrycznego

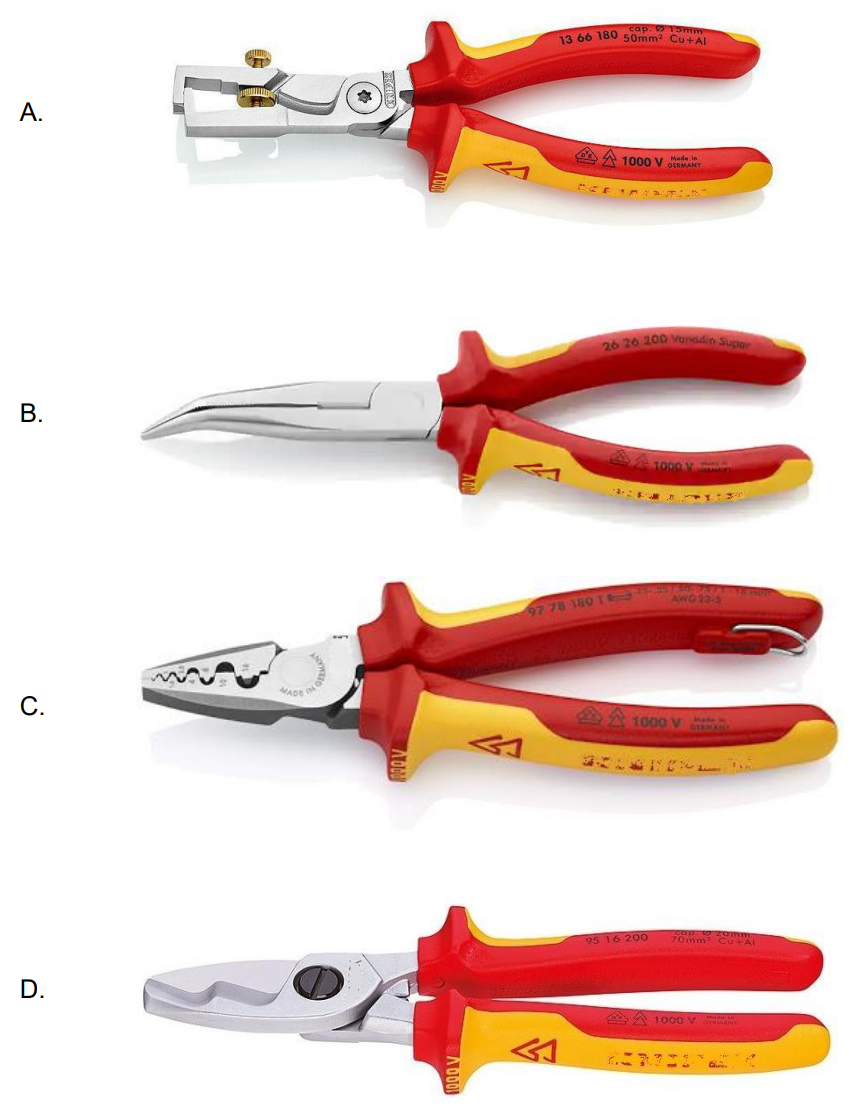

Do zagniatania tulejek kablowych należy użyć narzędzia przedstawionego na rysunku

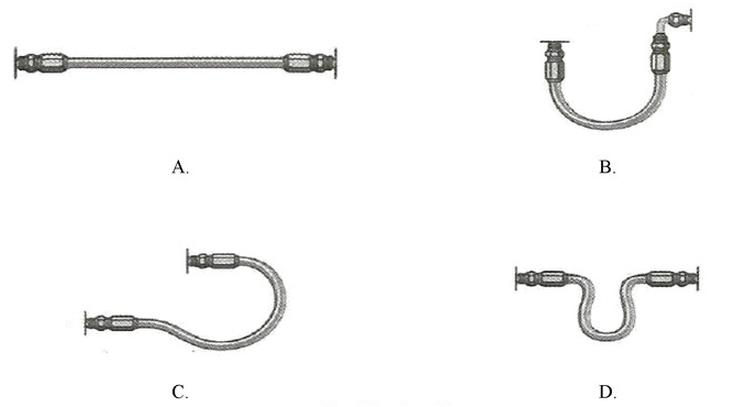

Na którym rysunku przedstawiono prawidłowe ułożenie przewodów hydraulicznych?

Na rysunku zamieszczono element, który zabezpiecza przed

Którego ściągacza należy użyć do demontażu łożyska przedstawionego na rysunku?

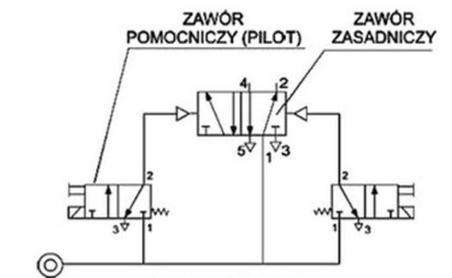

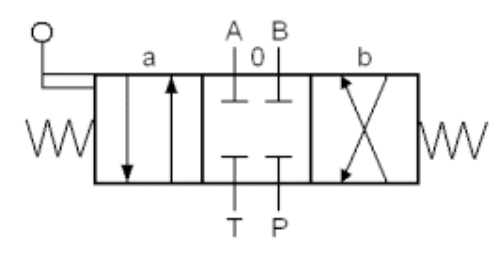

W układzie przedstawionym na schemacie zawór zasadniczy jest sterowany

Jakie narzędzie jest konieczne do wykonania gwintu zewnętrznego?

Ile wynosi wartość natężenia prądu znamionowego toru głównego wyłącznika różnicowoprądowego przedstawionego na ilustracji?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z poniższych elementów nagle obniża swoją rezystancję po osiągnięciu określonego poziomu napięcia na jego terminalach?

Podsystem mechatroniczny prasy hydraulicznej został wyposażony w terminal HMI. To urządzenie nie pozwala jedynie

Z wykorzystaniem równania F_u = η ∙ S ∙ p oblicz powierzchnię S tłoka siłownika, w przypadku gdy siłownik generuje siłę czynną F_u = 1,6 kN przy ciśnieniu p = 1 MPa oraz współczynniku sprawności η = 0,8.

Ilustracja przedstawia łożysko

Symbolem K1 oznaczono

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z magistrali komunikacyjnych nie wymaga instalacji rezystorów terminacyjnych na końcach?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przyłącze "T" zaworu hydraulicznego przedstawionego na rysunku należy podłączyć do

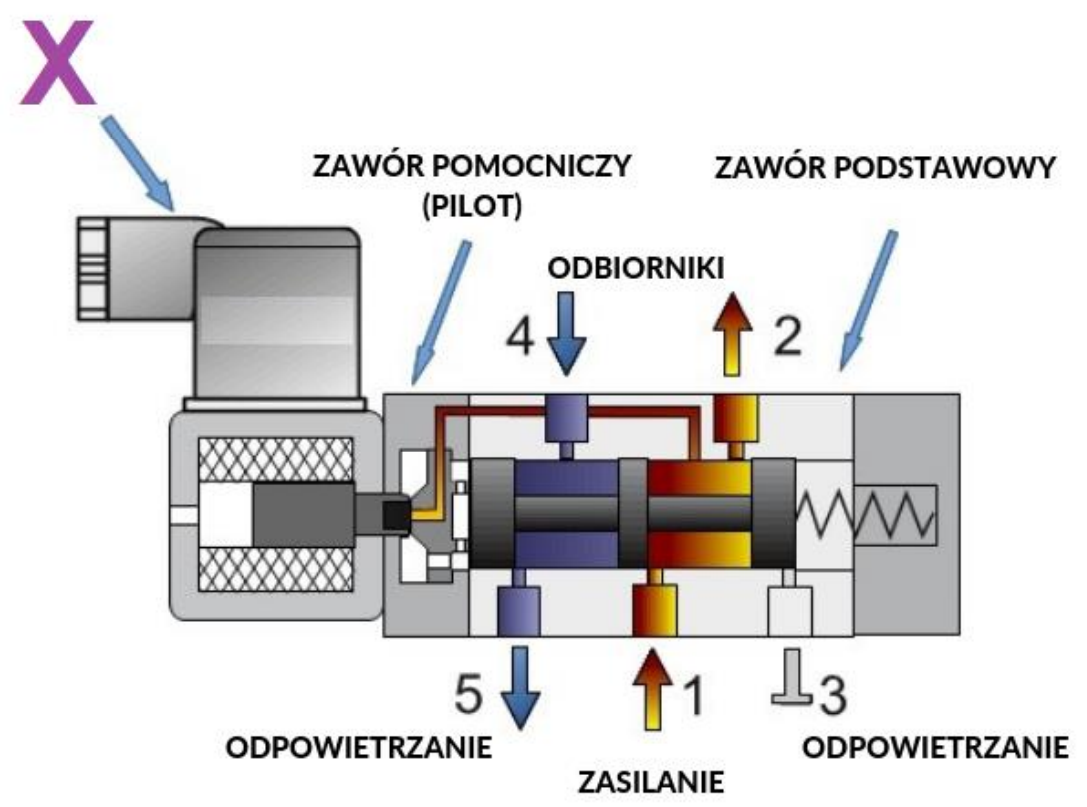

Elementem zaworu, oznaczonym na rysunku znakiem X jest

Wskaż na podstawie tabeli wymiary wpustu pryzmatycznego, który można osadzić na wale o średnicy 12 mm.

| Wałek – d mm | Wpust | |

|---|---|---|

| ponad | do | b x h mm |

| 6 | 8 | 2 x 2 |

| 8 | 10 | 3 x 3 |

| 10 | 12 | 4 x 4 |

| 12 | 17 | 5 x 5 |

| 17 | 22 | 6 x 6 |

| 22 | 30 | 8 x 7 |

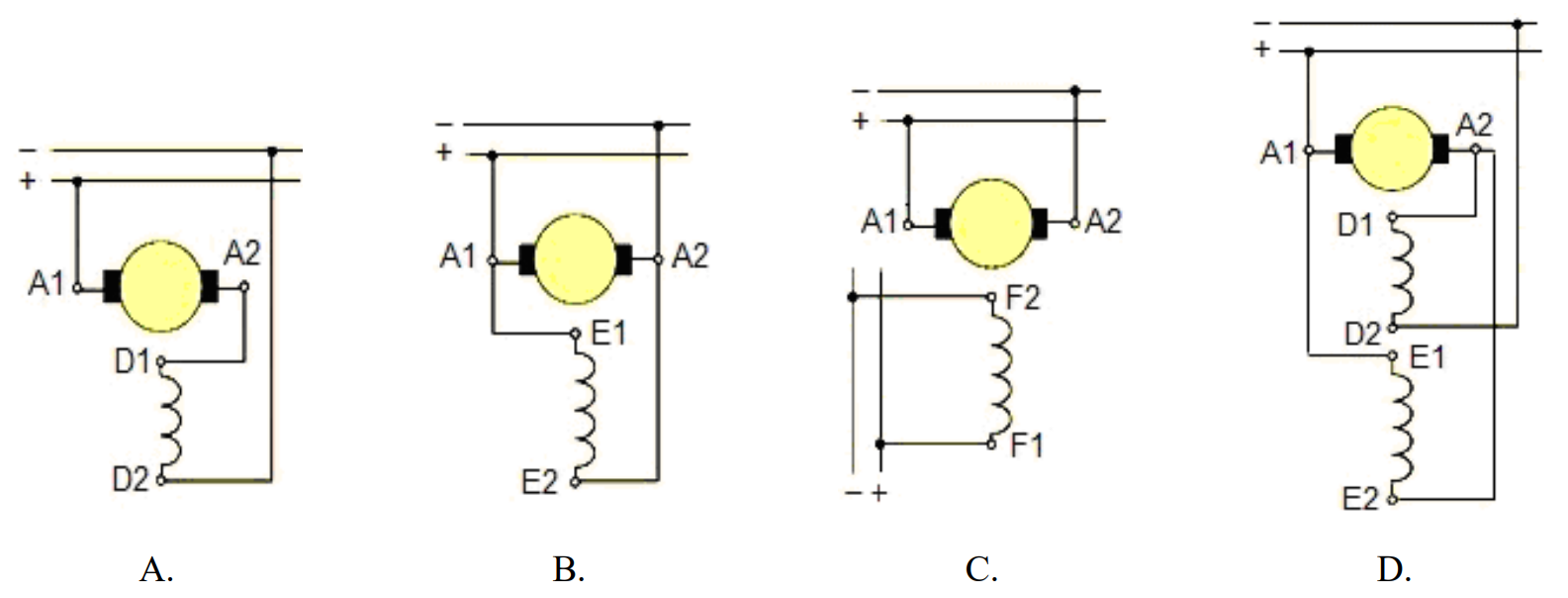

W celu uruchomienia szeregowego silnika prądu stałego należy połączyć go zgodnie ze schematem

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do działań wstępnych, które pozwolą na prawidłowy montaż nowego paska klinowego w przekładni pasowej, nie należy zaliczać

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

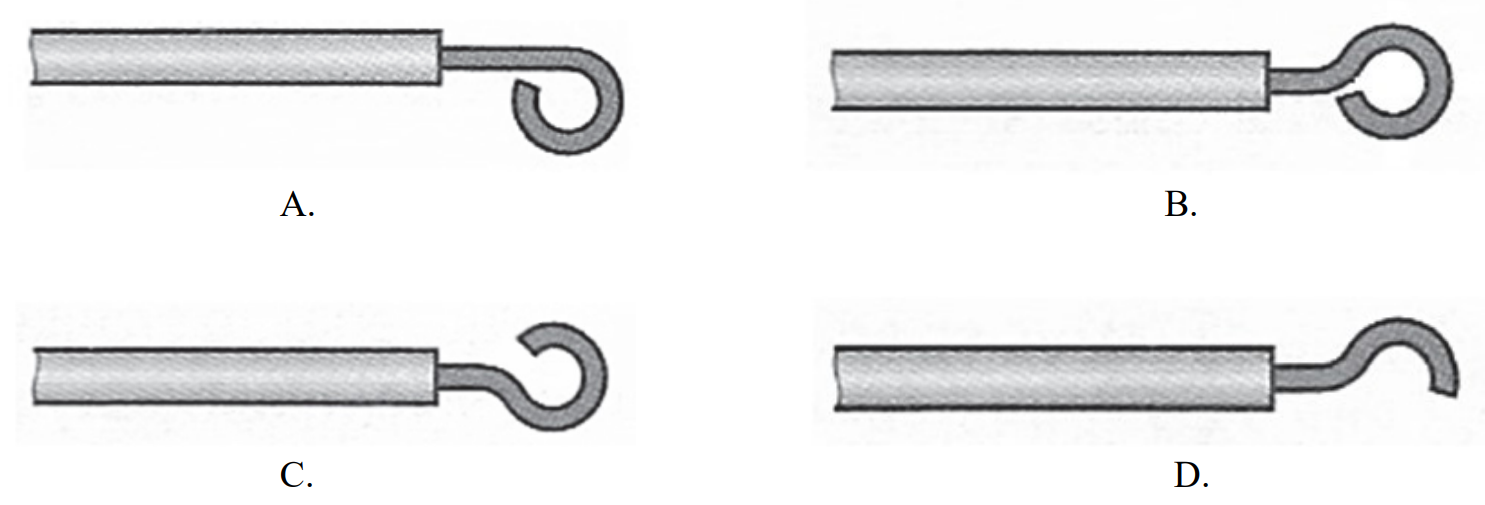

Które oczko, przygotowane do założenia na śrubę w tabliczce zaciskowej silnika, jest prawidłowo uformowane i wygięte we właściwym kierunku?