Pytanie 1

Do metod tymczasowej (krótkotrwałej) ochrony przed korozją zalicza się

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Do metod tymczasowej (krótkotrwałej) ochrony przed korozją zalicza się

Stalowy pręt o kwadratowym przekroju, gdzie bok a=10 mm, jest poddawany rozciągającej sile osiowej F=2 kN. Jakie naprężenia rozciągające będą występować w pręcie?

Dokument, który stanowi podstawę do stworzenia procesu technologicznego montażu, to

Wyznacz zdolność produkcyjną tokarki w pierwszym kwartale (80 dni roboczych), działającej w trybie dwuzmianowym, która wytwarza 10 sztuk wyrobu w jednej godzinie. Należy uwzględnić 10 dniowy postój na remont obrabiarki?

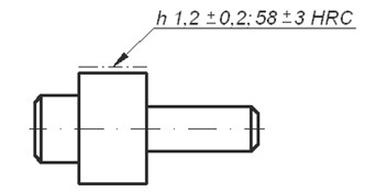

Podany na rysunku zapis oznacza, że ta część była poddana

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak można zapobiegać korozji międzykrystalicznej?

Dokument, który zawiera sekwencję realizowanych działań oraz pozostałe dane potrzebne do wykonania określonej części, to

Formy kokilowe do odlewów są wytwarzane

Jakim narzędziem najlepiej zmierzyć grubość zęba na średnicy podziałowej koła zębatego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby uzyskać twardą powierzchnię odporną na zużycie, przy jednoczesnym zachowaniu plastycznego rdzenia, który nie pęka pod wpływem zmiennych obciążeń, elementy maszyn należy poddać

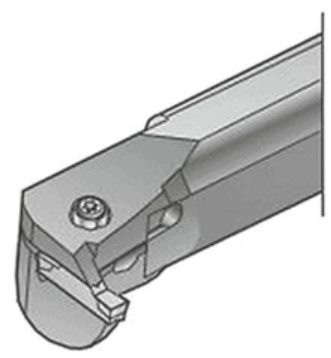

Przedstawiony na rysunku nóż tokarski służy do toczenia

Weryfikacja montażu pasa klinowego w przekładni pasowej powinna obejmować

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

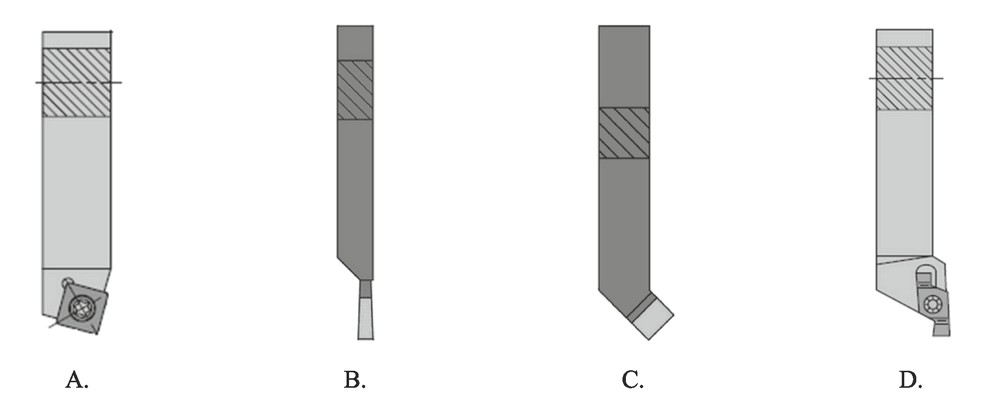

Którym nożem tokarskim można przeprowadzić toczenie wzdłużne i poprzeczne z dużą wydajnością?

Którą metodę obróbki należy zastosować do wykonania uzębień wałka jak na przedstawionym rysunku?

Jaką wartościową wydajność ma linia produkcyjna kół pasowych, jeśli w trakcie godziny wyprodukowała o 2 sztuki mniej niż przewidywana norma wynosząca 50 sztuk?

Zewnętrzne powierzchnie korpusów maszyn obróbczych można skutecznie chronić przed korozją poprzez ich

Z jakiego materiału produkuje się wykrojniki do blach?

Symbolem graficznym przedstawionym na rysunku oznaczana jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Najniższym poziomem organizacyjnym w strukturze zakładu jest

Jaki powinien być przekrój sworznia z materiału, który ma kt = 200 MPa, aby znieść obciążenie tnące o sile F = 6 kN?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Określ koszt naprawy podzespołu, w trakcie której wymieniono: 8 sztuk śrub mocujących, dwa łożyska toczne oraz 2 uszczelki w czasie 3,5 godziny.

| Rodzaj elementu | Cena jednostkowa zł |

|---|---|

| Śruba mocująca | 2,50 |

| Kołek ustalający | 1,20 |

| Łożysko toczne | 35,00 |

| Łożysko ślizgowe | 40,00 |

| Uszczelka | 4,50 |

| Koszt 1 roboczogodziny | 72,00 |

Rysunek wykonawczy elementu maszyny nie musi zawierać

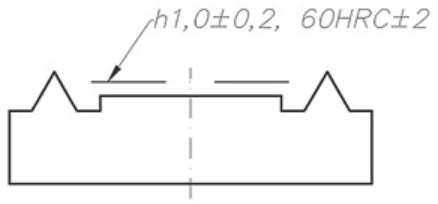

Pomiar twardości powierzchni przedmiotu przedstawionego na rysunku należy wykonać metodą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdzie można uzyskać świadectwo wzorcowania dla przyrządów pomiarowych?

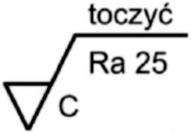

Przedstawiony symbol graficzny stosowany na szkicach operacyjnych jest oznaczeniem

Jakiego dokumentu należy użyć po dostarczeniu zakupionych materiałów do magazynu?

Który z podanych pierwiastków negatywnie wpływa na właściwości antykorozyjne stali?

Wiertła o dwóch stopniach są najlepiej przystosowane do tworzenia otworów w produkcji

Aby uniknąć uszkodzenia łożyska w postaci zatarcia, nie powinno się podejmować działań korygujących, takich jak

Która z metod obróbczych kół zębatych zwykle zapewnia najwyższą wydajność?

Jakim procesem cieplnym jest obróbka kół zębatych?

Przed rozpoczęciem toczenia wzdłużnego długich wałków konieczne jest przeprowadzenie operacji

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.