Pytanie 1

Blachy ocynkowane stosuje się w celu

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Blachy ocynkowane stosuje się w celu

Materiałem wiążącym używanym w produktach ściernych nie jest

Nieregularny strumień lakieru może być wynikiem

Do pomiaru barwy lakieru należy użyć

„Skórka pomarańczy” na powłoce lakierniczej to

Cechy charakteryzujące każdy kolor to

Barwą chromatyczną jest kolor

Ocenę przyczepności powłoki lakierowej do podłoża przeprowadza się za pomocą

Do oceny wyrobów lakierowych w stanie płynnym służy przyrząd przedstawiony na rysunku

Cynkowanie powierzchni stalowych jest procesem wykonywanym w celu

Zacieki powstają, jeżeli

Jaką gradację powinien mieć papier ścierny stosowany do eliminacji rdzy?

Pomiar elastyczności powłoki lakierowej wykonuje się za pomocą

Szpachla samochodowa to materiał używany w lakiernictwie renowacyjnym w celu

Która cecha podłoża nie ma wpływu, na jakość nałożonej na nim powłoki lakierowej?

„Krwawienie” powłoki to wada lakierowa spowodowana

Cynkowanie powierzchni stalowych jest procesem wykonywanym w celu

Wszystkie widzialne fale świetlne odbijane są przez lakier koloru

Przedstawione na rysunku materiały należy użyć do usunięcia

Cynkowanie powierzchni jest procesem wykonywanym w celu

Usuwanie tłuszczu z powierzchni przed szlifowaniem

Efekt mory („skórka pomarańczy”) powstaje przy

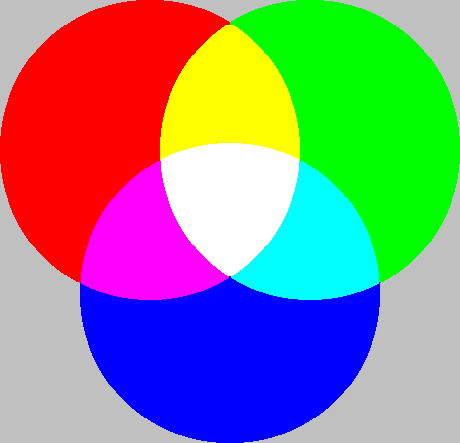

Który kolor powstanie w wyniku zmieszania koloru niebieskiego, czerwonego i zielonego?

Cechy charakteryzujące każdy kolor to

Do wygładzania uszkodzonego elementu pod szpachlę wykorzystuje się papier ścierny o gradacji nieprzekraczającej

Szpachlówka z włóknem szklanym stosowana jest do

Zjawisko odspajania się powłoki lakierniczej nie jest spowodowane

Wadą powłoki proszkowej jest

Pistolet przedstawiony na rysunku używany jest do

Przebarwienia w lakierach dwuwarstwowych spowodowane są

Aby uzyskać jaśniejszy odcień koloru metalizowanego, stosuje się pigment

Sąsiadujące pasma lakieru powinny zachodzić na siebie na wysokość poprzedniego o wielkości

Grafit, korund oraz krzem stanowią główne składniki

Jakie substancje stosuje się do konserwacji iglic sprężyn w pistoletach natryskowych?

Papier ścierny o gradacji P1000 + P1200 używany jest do

Do usuwania rdzy używa się papieru ściernego o gradacji

Podczas mycia pistoletów lakierniczych wystarczy zdemontować

Symbol KS odnoszący się do materiałów ściernych oznacza

Przedstawiony na rysunku materiał to taśma

Korektę wady lakierniczej zwanej skórką pomarańczy wykonuje się, używając papieru ściernego o granulacji „P” wynoszącej