Pytanie 1

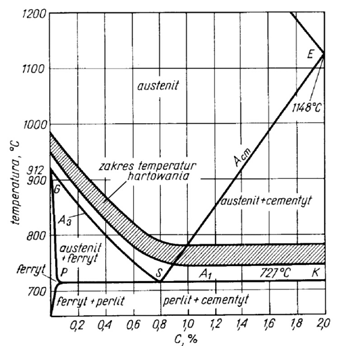

W celu zgrzania elementów stalowych poprzez kucie należy je nagrzać do uzyskania barwy

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

W celu zgrzania elementów stalowych poprzez kucie należy je nagrzać do uzyskania barwy

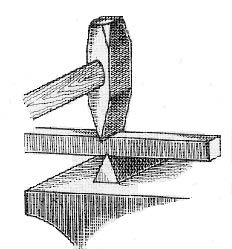

Rysunek przedstawia zabieg

Zapis N9E wg PN (wg EN: CT90) jest symbolem stali narzędziowej

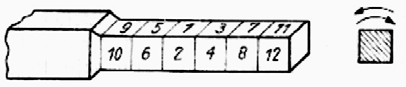

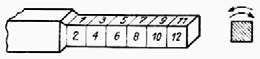

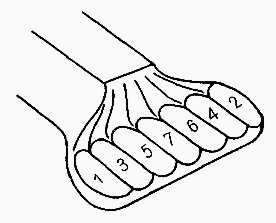

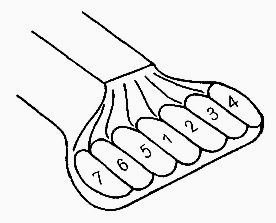

Nieprawidłową kolejność wykonywania operacji wydłużania materiału przedstawia rysunek

Na rysunku przedstawiono

Przedstawione na rysunku połączenie zostało wykonane techniką

Do nagrzewania stali narzędziowej z uwagi na możliwość niekorzystnej zmiany jej składu chemicznego, nie powinno stosować się

Końcowym zabiegiem obróbki cieplnej przecinaka ze stali narzędziowej, jest

Na rysunku przedstawiono wyroby wykonane za pomocą kucia

Co może być skutkiem kucia w zbyt niskiej temperaturze i zbyt szybkiego chłodzenia odkuwek wykonanych ze stali stopowej?

Konsekwencją nieprawidłowej kontroli temperatury i czasu nagrzewania materiału do kucia jest jego

W rysunku technicznym, wyroby wykonywane metodą kucia ręcznego, przedstawiane są najczęściej na

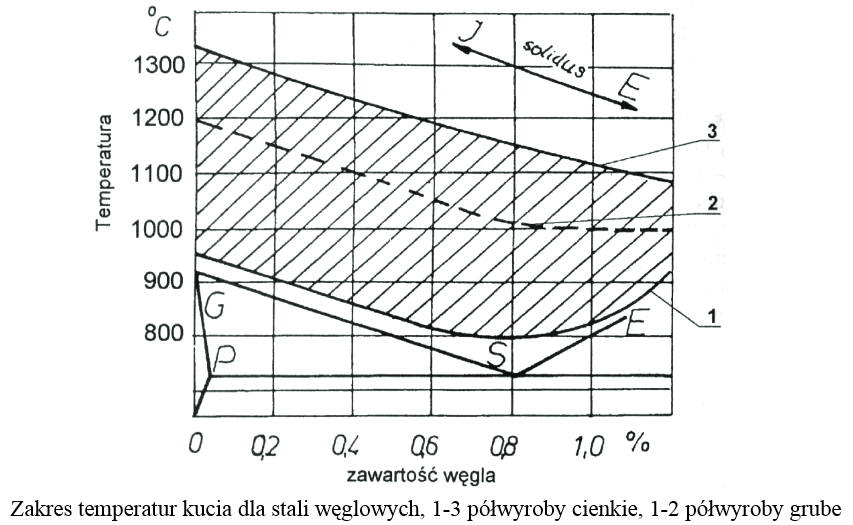

Na podstawie przedstawionego wykresu wskaż zakres temperatur podczas kucia półwyrobów grubych wykonanych ze stali o zawartości 0,6% węgla.

Z tabeli wynika, że prawidłowe temperatury hartowania i odpuszczania stali 70S2 są równe

| Materiał | Temperatura w °C | Twardość HB | |

|---|---|---|---|

| hartowania | odpuszczania | ||

| 40S2 | 830÷850 | 400÷460 | 331 |

| 50S2 | 860÷880 | 430÷490 | 331 |

| 60S2 | 860÷880 | 430÷490 | 363 |

| 70S2 | 850÷870 | 430÷490 | 464 |

| 50HS | 840÷860 | 490÷550 | 363 |

| 50HF | 840÷800 | 460÷320 | 371 |

Temperatura hartowania stali węglowej o zawartości węgla 0,4%, odczytana z wykresu wynosi około

Minimalna temperatura kucia ręcznego dla stali węglowej wynosi

Zakres temperatur 790÷750°C dotyczy hartowania stali o zawartości węgla

Podczas kucia swobodnego pracownik powinien być wyposażony w

Na rysunku przedstawiono etap wykonywania operacji

Podczas kucia swobodnego pracownik nie jest narażony na

Obróbka plastyczna stali na gorąco odbywa się w zakresie temperatur

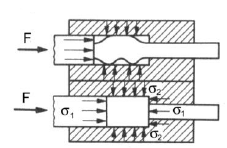

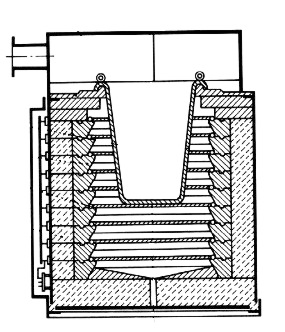

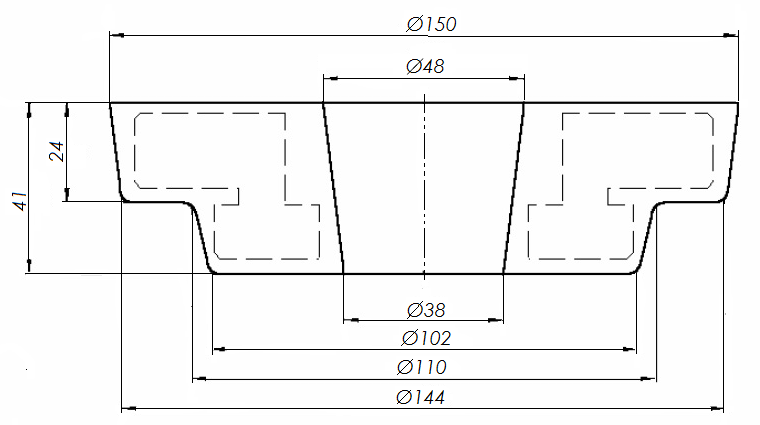

Na rysunku przedstawiono schemat matrycy

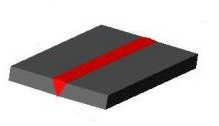

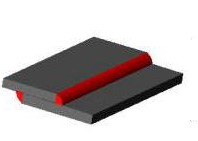

Widoczne na rysunku połączenie nierozerwalne stalowych elementów wyrobu kowalskiego, jest wykonane techniką

Dla których wyrobów nie należy stosować operacji kucia?

Rysunek przedstawia piec

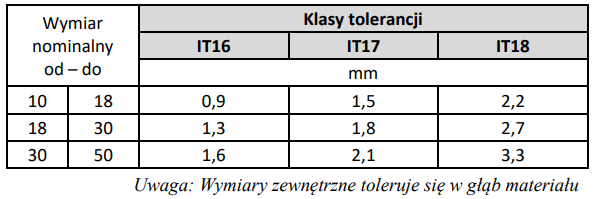

Pręt o przekroju kwadratowym o boku 18 mm ma zostać wykonany w 17 klasie dokładności. Na podstawie danych zawartych w tabeli wskaż minimalny wymiar wykonanego pręta.

Paliwem kowalskim, które nie zawiera siarki jest

Na którym rysunku przedstawiono elementy połączone za pomocą złącza spawanego przylgowego?

Do cięcia prętów okrągłych o średnicy 100 mm należy zastosować

Poprawność wykonania operacji hartowania, należy sprawdzić wykonując pomiar

Temperatura kucia stali zawiera się w zakresie 1050÷850°C. Rozgrzany materiał ma wtedy kolor

Na rysunku przedstawiono

Kontrolę wymiarów odkuwek w warunkach produkcji seryjnej wykonuje się

Miedź należy kuć w zakresie temperatur

Na rysunku przedstawiono elementy grzejne urządzenia do nagrzewania

Strukturę drobnoziarnistą w przegrzanej stali można uzyskać po zastosowaniu wyżarzania

Do kucia swobodnego stosuje się młot

Do wykonania obucha młotka należy zastosować stal

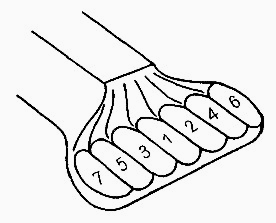

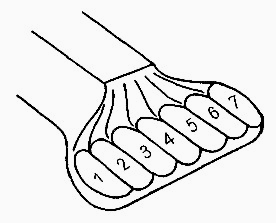

Prawidłową kolejność uderzeń narzędzia kowalskiego podczas wykonywania operacji rozszerzania materiału przedstawiono na rysunku

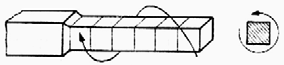

Prawidłowe ustawienie przecinaka do przecięcia materiału przedstawiono na rysunku