Pytanie 1

Jaki rodzaj zaworu powinien zostać zainstalowany w systemie, aby umożliwić przepływ medium wyłącznie w jednym kierunku?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Jaki rodzaj zaworu powinien zostać zainstalowany w systemie, aby umożliwić przepływ medium wyłącznie w jednym kierunku?

Jakie czynności nie są wykonywane w trakcie dopasowywania komponentów podczas montażu systemów mechatronicznych?

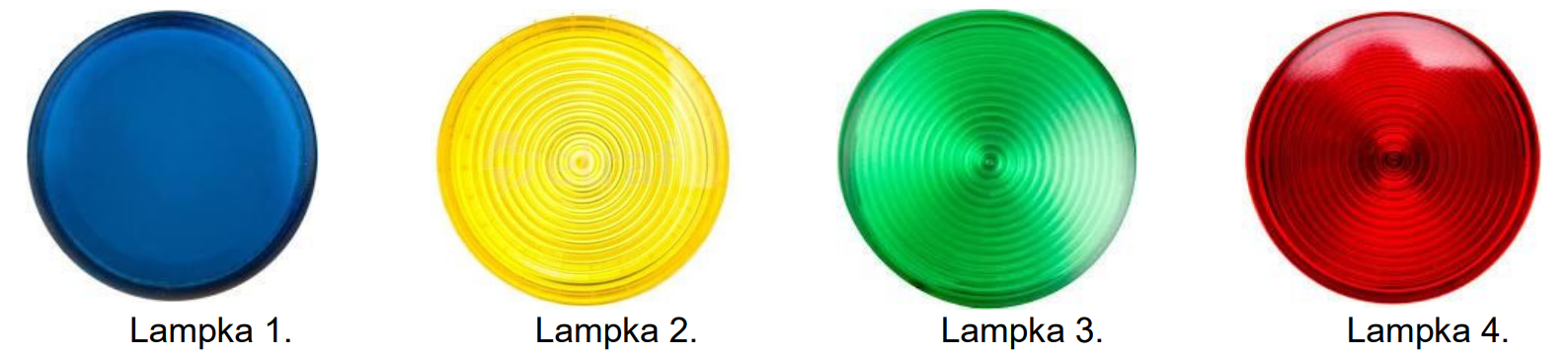

Zaświecenie której lampki sygnalizacyjnej informuje o niebezpieczeństwie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zasilacz przedstawiony na fotografii jest montowany na szynie za pomocą

Wartością tarcia wewnętrznego cieczy dla oleju smarnego jest

Na podstawie przedstawionych danych katalogowych sprężarek określ, który model sprężarki należy zastosować do zasilania układu pneumatycznego, w którym ciśnienie robocze wynosi 6 bar, a maksymalne natężenie przepływu czynnika roboczego ma wartość 4 dm³/s.

Dane katalogowe sprężarek

| 50Hz | R2.2IU-10-200 | R41IU-10-200 | R41IU-10-200SD | R5.5IU-10-200 |

|---|---|---|---|---|

| SPRĘŻARKA | 2.2 | 4.0 | 4.0 | 5.5 |

| Maksymalna ciśnienie robocze bar (psi) | 10 (145) | 10 (145) | 10 (145) | 10 (145) |

| Fabrycznie ustawiony reload ciśnienia bar (psi) | 10.5 (152) | 10.5 (152) | 10.5 (152) | 10.5 (152) |

| Natężenie przepływu m³/min (cfm) | 0.241 (8.5) | 0.467 (16.5) | 0.467 (16.5) | 0.660 (22.0) |

| Wartość wyzwalająca temperatury tłoczenia sprężarki | 228°C (109°F) | |||

| Temperatura otoczenia (min.)→ (max.) | +2°C (+36°F) → + 46°F(115°F) | |||

| SILNIK | ||||

| Obudowa silnika | TEFC (IP55) | |||

| Moc nominalna | 2.2KW | 4.0 KW | 4.0 KW | 5.5 KW |

| Szybkość (obr./min) | 2870 RPM | 2875 RPM | 2875 RPM | 2860 RPM |

| Klasa izolacyjności | F | |||

| Poziom głośności (dBA) | 64 | 64 | 64 | 67 |

| DANE OGÓLNE | ||||

| Resztkowa zawartość płynu chłodzącego | 3 ppm (3mg/m³) | |||

| Pojemność zbiornika odolejacza | 5.16 litres | |||

| Objętość płynu chłodzącego | 2.5 litres | |||

| Masa – 200 litr Odbiornik montowany | 174 | 183 | 183 | 188 |

| Masa – z suszarką | 218 | 227 | 227 | 232 |

| PARAMETRY ELEKTRYCZNE - 400V | ||||

| MODEL | 2.2IU | R41U | R41U-SD | R5.5U |

| Prąd przy pełnym obciążeniu (maksimum) | 6.5 A | 10.5 A | 10.5 A | 14 A |

| Prąd rozruchowy | 38.5 A | 66.5 A | 36.7 A | 49 A |

| Czas rozruchu DOL (układ gwiazda-trójkąt) | 3-5 sec (7-10 sec) | |||

| Liczba rozruchów na godzinę (maksymalnie)) | 20 | |||

| Napięcie sterowania | 110 vac | |||

| Zalecane dopuszczalne obciążenie bezpiecznika (patrz uwaga 1) | 10 | 20 | 20 | 25 |

| Zalecany przekrój przewodu AWG (patrz uwaga 2) | 1 | 1.5 | 1.5 | 2.5 |

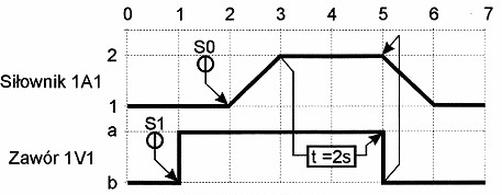

Zawór 1V1 przełączy się z pozycji a na b

Elementy zespołów przeznaczone do montażu powinny być ułożone na stanowisku pracy zgodnie z

Podłączenie kondensatora (w układzie równoległym do obciążenia) do wyjścia jednofazowego prostownika działającego w konfiguracji mostka Graetza wpłynie na napięcie wyjściowe w sposób

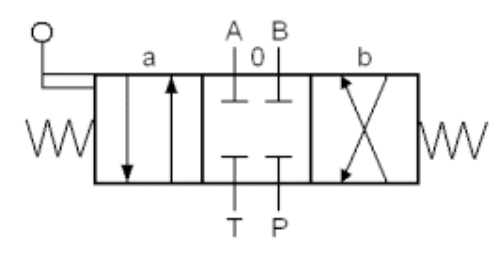

Przyłącze "T" zaworu hydraulicznego przedstawionego na rysunku należy podłączyć do

Demontaż niepodłączonego elementu, przedstawionego na rysunku, zamontowanego na szynie DIN wymaga użycia

Który z podanych standardów przesyłania sygnałów cyfrowych pozwala na bezprzewodową transmisję danych?

Z tabeli wynika, że orientacyjna siła siłownika o średnicy tłoka 12 mm, tłoczyska 6 mm, przy ciśnieniu roboczym 4 bar uzyskiwana podczas powrotu wynosi

| Orientacyjna siła uzyskana na siłowniku w zależności od zadanego ciśnienia | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Średnica tłoka | Średnica tłoczyska | Powierzchnia pracy mm² | Ciśnienie robocze (bar) | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |||

| siła w N | ||||||||||||

| ø12 | ø6 | wysuw = 113 | 11 | 23 | 34 | 45 | 57 | 68 | 79 | 90 | 102 | 113 |

| powrót = 85 | 8 | 17 | 25 | 34 | 42 | 51 | 59 | 68 | 76 | 85 | ||

| ø16 | ø8 | wysuw = 201 | 20 | 40 | 60 | 80 | 100 | 121 | 141 | 161 | 181 | 201 |

| powrót = 151 | 15 | 30 | 45 | 60 | 75 | 90 | 106 | 121 | 136 | 151 | ||

| ø20 | ø10 | wysuw = 314 | 31 | 63 | 94 | 126 | 157 | 188 | 220 | 251 | 283 | 314 |

| powrót = 236 | 24 | 47 | 71 | 94 | 118 | 141 | 165 | 189 | 212 | 236 | ||

| ø25 | ø10 | wysuw = 491 | 49 | 98 | 147 | 196 | 245 | 295 | 344 | 393 | 442 | 491 |

| powrót = 412 | 41 | 82 | 124 | 165 | 206 | 247 | 289 | 330 | 371 | 412 | ||

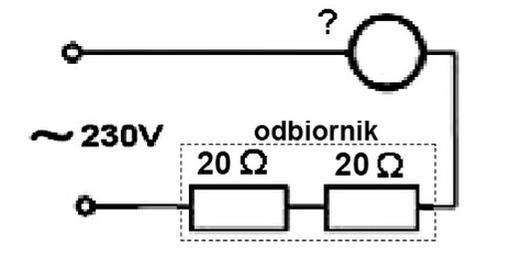

W celu sprawdzenia poprawności działania układu przedstawionego na schemacie, zmierzono napięcie zasilania. Wskaż wynik pomiaru, który świadczy, że napięcie zasilania jest prawidłowe?

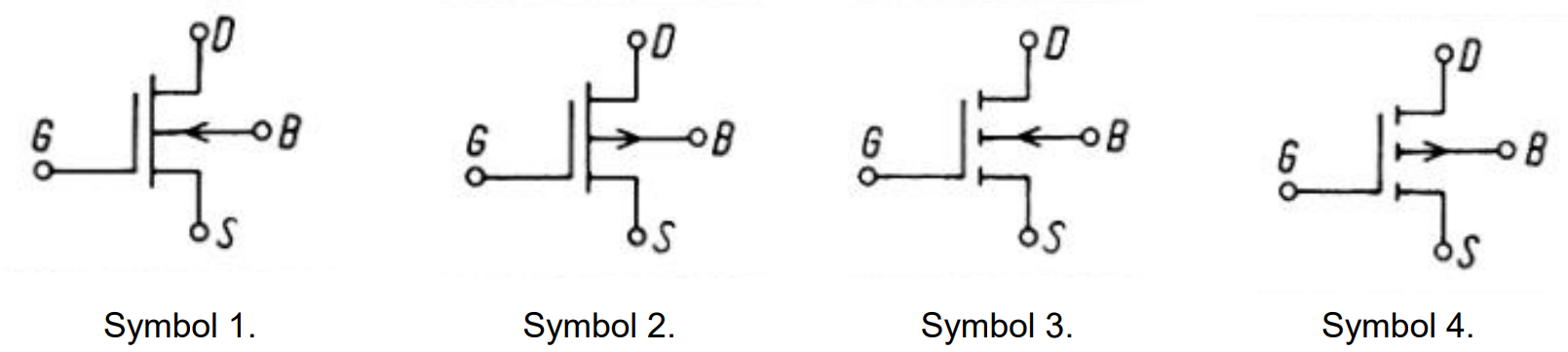

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

Który z wymienionych materiałów znajduje zastosowanie w konstrukcjach spawanych?

Jak należy nastawić amperomierz, aby zmierzyć prąd w układzie pokazanym na rysunku?

Podczas nieostrożnego lutowania pracownik narażony jest przede wszystkim na

Montaż realizowany według zasady całkowitej zamienności polega na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Którą metodę sprawdzania instalacji elektrycznej urządzeń mechatronicznych przedstawiono na rysunku?

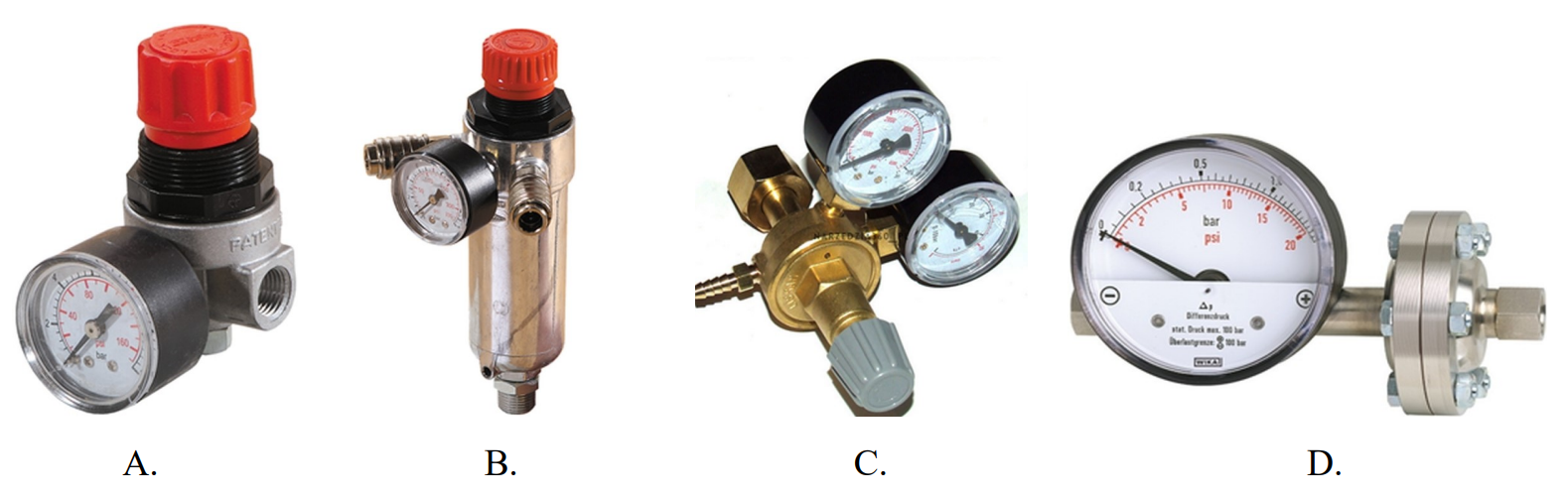

Który z przedstawionych na rysunkach podzespołów urządzenia pneumatycznego zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania sprężonym powietrzem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

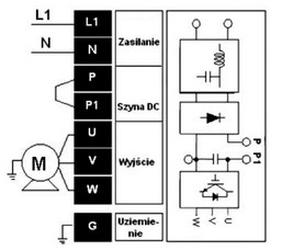

Do podłączenia przewodów do uzwojeń silnika przedstawionego na ilustracji należy użyć

Do połączeń, które można rozłączyć, zalicza się połączenia

Ilustracja przedstawia łożysko

Podczas wymiany przewodu wysokociśnieniowego w systemie hydraulicznym, jakie aspekty powinny być brane pod uwagę przy wyborze nowego przewodu?

Weryfikacja połączeń nitowanych, realizowana poprzez uderzanie młotkiem w nit, ma na celu wykrycie nieprawidłowości

Jakie medium powinno być użyte do łączenia systemów komunikacyjnych w obiekcie przemysłowym, gdzie występują znaczące zakłócenia elektromagnetyczne?

Którą sprężarkę zalicza się do grupy sprężarek wyporowych?

W systemie mechatronicznym jako sposób przenoszenia napędu użyto paska zębatego. Podczas rutynowej inspekcji paska należy ocenić jego stopień zużycia oraz

Modulacja impulsowa określana jako PWM polega na modyfikacji w sygnale, który jest modulowany

Jakie urządzenie umożliwia pomiar temperatury łopat sprężarki o ruchu obrotowym?

Korzystając z podanego wzoru, określ jaką częstotliwość napięcia należy ustawić na falowniku, aby podłączony do niego silnik asynchroniczny o znamionowej prędkości obrotowej 2920 obr/min i znamionowej częstotliwości 50 Hz osiągnął prędkość obrotową 1460 obr/min.

Wzór: $$ n_s = \frac{60 \cdot f}{p} $$

Należy przekształcić energię sprężonej cieczy roboczej w ruch obrotowy o bardzo niskiej i stabilnej prędkości obrotowej, jak również znacznym momencie obrotowym. Elementem wykonawczym jest hydrauliczny

Na rysunku przedstawiono siłownik hydrauliczny

Osoba pracująca z urządzeniami pneumatycznymi emitującymi głośny dźwięk jest narażona na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

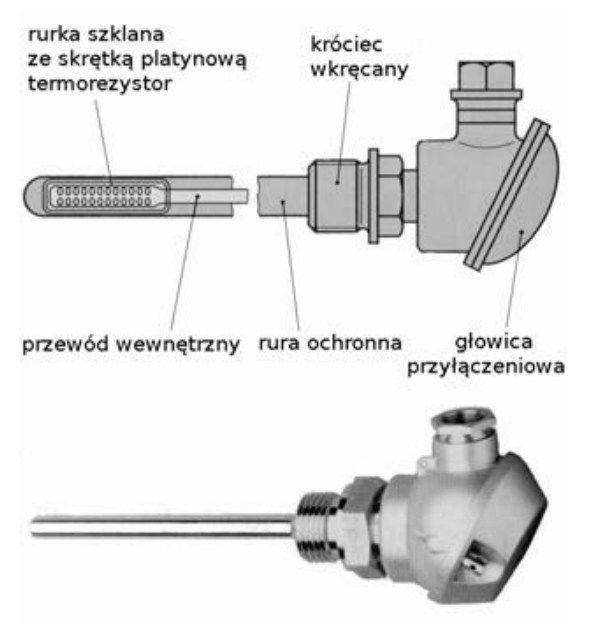

Czujnik, który działa na zasadzie generowania różnicy potencjałów w kontakcie z przewodnikami wykonanymi z różnych metali, to