Pytanie 1

Rozwiercanie stosuje się w celu

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

Rozwiercanie stosuje się w celu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kawitacja to zjawisko, które zachodzi w trakcie pracy

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

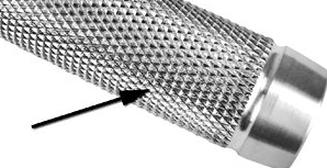

Strzałką na rysunku wskazano powierzchnię, która została wykonana w operacji

W procesie wykorzystywane są farby proszkowe

Aby zamocować wiertło przedstawione na ilustracji we wrzecionie wiertarki, należy zastosować

Który element trzeba na pewno wymienić na nowy w sytuacji jego zużycia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wskaż wynik pomiaru wykonanego za pomocą mikromierza, jak na przedstawionej ilustracji.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

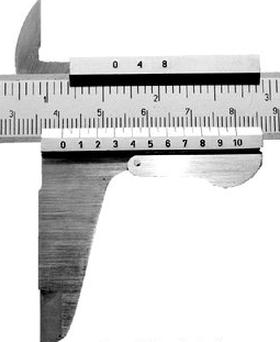

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą suwmiarki warsztatowej.

Z czego wykonuje się rączki pilników ślusarskich?

Na kształt powierzchni obrabianych nie wpływa

Które z wymienionych elementów maszyn nie mogą być naprawiane?

Jakie narzędzie jest używane do pomiaru średnicy otworu w korpusie maszyny?

Narzędzie skrawające przedstawione na rysunku stosowane jest w procesie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Po zamontowaniu nie ma możliwości weryfikacji współosiowości osi wałów przekładni przy użyciu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do budowy wanny, która ma służyć do przechowywania soku jabłkowego, należy użyć stali

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Z jakiego materiału nie produkuje się sprężyn?

Jakiego surowca należy użyć, aby w łatwy sposób połączyć rury podczas lutowania?

W oparciu o dane w tabeli dobierz rodzaj kleju do wykonania połączeń stalowych elementów korpusu, narażonego na wibracje i pracującego w środowisku wilgotnym.

| Klej | Opis | Zastosowanie | Uwagi |

|---|---|---|---|

| Cyjanoakrylowy | Przeznaczone specjalnie do napraw | Przedmioty z porcelany, ceramiki, metali, plastików, skóry, kauczuku, drewna, kartonu, papieru | Do łączenia niewielkich powierzchni, przy których wymagana jest duża odporność na odrywanie. |

| Dyspersyjny | Przeznaczone do łączenia elementów | Klejenie parkietów, paneli, drewna. Można stosować do luster, do niektórych plastików narażonych na stąpanie, do styropianu | Do łączenia dużych powierzchni. |

| Neoprenowy | Przeznaczone są do naprawiania, łączenia przedmiotów | Praktycznie wszystkie materiały | Do powierzchni z naprężeniami. Sklejenia mogą być poddawane skręcaniu, wibracjom, uderzeniom. |

| Epoksydowy | Przeznaczone do łączenia elementów | Do większości materiałów | Do wypełnienia niewielkich pęknięć, ubytków. Połączenia mogą być poddawane skręceniom, wibracji, uderzeniom, są też odporne na wilgoć. |

Na podstawie fragmentu dokumentacji szlifierki taśmowej odczytaj długość taśmy szlifierskiej.

| Model | MMF 75-200-2 |

|---|---|

| Artykuł | 3922075 |

| Dane techniczne | |

| Szerokość szlifu | 75 mm |

| Szybkość taśmy | 14,5 / 29 m/s |

| Moc silnika | 1,5 / 2,2 kW |

| Podłączenie elektryczne | 400 V / 50 Hz |

| Wymiary taśmy szlifierskiej | 75 x 2000 mm |

| Ø koła kontaktowego | 200 mm |

| Ø króćca odsysającego | 100 mm |

| Wymiary w mm (dł. x szer. x wys.) | 1070 x 340 x 950 |

| Ciężar | 72 kg |

Do czego służy proces elektrodrążenia?

Aby stworzyć rurę okrągłą, powinno się użyć

Jakie są metody naprawy uszkodzonej śruby?

Jakie połączenia charakteryzują się dużą elastycznością deformacyjną oraz zdolnością do powrotu do pierwotnej formy?

Jakie połączenia rozłączne wykorzystuje się przy montażu rur?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przy naprawie uszkodzonego gwintu w otworze, najczęściej stosuje się

Jakie jest główne zastosowanie frezarek w przemyśle?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zapewnić precyzyjne przyleganie powierzchni głowicy zaworu do gniazda, należy przeprowadzić proces

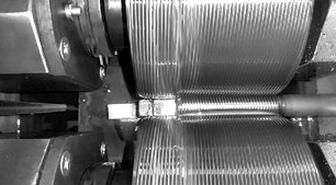

Na ilustracji przedstawiono wykonywanie gwintów w procesie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.