Pytanie 1

Jaką precyzję pomiarową uzyskuje mikrometr, w którym zastosowano bęben z 50 podziałkami, a skok współpracującej śruby mikrometrycznej wynosi 0,5 mm?

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Jaką precyzję pomiarową uzyskuje mikrometr, w którym zastosowano bęben z 50 podziałkami, a skok współpracującej śruby mikrometrycznej wynosi 0,5 mm?

Gdy zauważysz zbyt niską temperaturę pracy silnika (cieczy chłodzącej), w pierwszej kolejności powinieneś skontrolować

Regulator odśrodkowy oraz regulator podciśnieniowy stanowią składniki systemu

Który składnik występuje w największej ilości w spalinach z silników ZI oraz ZS?

Gdzie stosowany jest odśrodkowy regulator prędkości obrotowej?

Aby pozbyć się nadmiernego luzu nowego sworznia tłokowego w główce korbowodu, konieczne jest wykonanie operacji na tulejce ślizgowej główki korbowodu

Pierwsza cyfra w oznaczeniu "9.8" widocznym na śrubach wskazuje

Z rejonu mostu napędowego dochodzi do uciążliwego hałasu, który wzrasta podczas pokonywania zakrętów. Który z poniższych elementów może być jego przyczyną?

Dostosowanie współpracujących ze sobą w parze elementów samochodowych do wymiarów naprawczych polega na

Zamiana klocków hamulcowych na tylnej osi w pojazdach z EPB lub SBC wiąże się z

W trakcie serwisowania pojazdów obowiązkowe jest noszenie okularów ochronnych podczas

W pojeździe z doładowanym silnikiem diesla, po długotrwałej eksploatacji, przed zatrzymaniem silnika, powinno się

Przedstawione na ilustracji narzędzie służy do

Jakie jest typowe rozstawienie wykorbienia wału korbowego w silniku o trzech cylindrach w stopniach?

Oznaczenie na alternatorze: 14V, 90A wskazuje

Retarder to element charakterystyczny dla budowy pojazdów

Kontrolą obiegu cieczy w silniku, pomiędzy małym a dużym obiegiem układu chłodzenia, zajmuje się

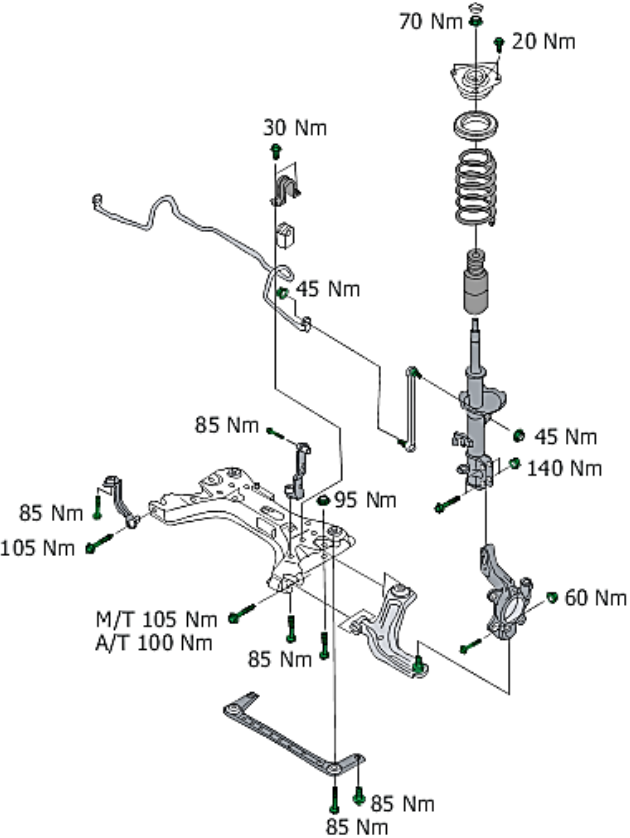

Z zamieszczonego rysunku montażowego przedniego zawieszenia pojazdu wynika, że nakrętki łącznika stabilizatora należy dokręcać z momentem

W trakcie corocznego przeglądu serwisowego pojazdu należy zawsze przeprowadzić

Jaką metodą realizuje się planowanie głowicy?

Do warsztatu zgłosił się klient w celu wymiany łożysk tylnych kół w samochodzie. W tabeli zamieszczono ceny części na 1 koło. Jeżeli cena roboczogodziny wynosi 40 zł netto, podatek VAT 23%, a czas wykonania naprawy 2 godziny, to koszt naprawy wyniesie

| Część | Cena zł netto |

|---|---|

| komplet łożysk | 35,00 |

| pierścień uszczelniający – 1szt. | 8,00 |

| nakrętka zabezpieczająca | 2,00 |

Podwyższona temperatura pracy silnika może być efektem

Działanie stetoskopu opiera się na zjawisku

Jaką częstotliwość powinny mieć błyski świateł kierunkowskazów?

W trakcie inspekcji głowicy silnika zauważono jej deformację, która polegała na zniekształceniu powierzchni styku z kadłubem. Odzyskanie właściwego kształtu głowicy jest możliwe poprzez przeprowadzenie obróbki

Przegub homokinetyczny zapewnia

W trakcie pracy w warsztacie powłoki ochronne, stosowane na powierzchni elementów karoserii pojazdu, uzyskuje się poprzez

Całkowity wydatek na naprawę samochodu według kosztorysu wynosi 1 550,00 zł, z czego 950,00 zł to koszt wymienionych elementów. Jaką kwotę powinno się wpisać na paragon, biorąc pod uwagę 20% zniżkę dla klienta na usługi w tym warsztacie?

Współczesne bloki silników z zapłonem wewnętrznym przeważnie są produkowane z

Zjawisko, w którym siła hamująca osłabia się, a następnie zanika w wyniku przegrzania, na przykład podczas długotrwałego hamowania, to

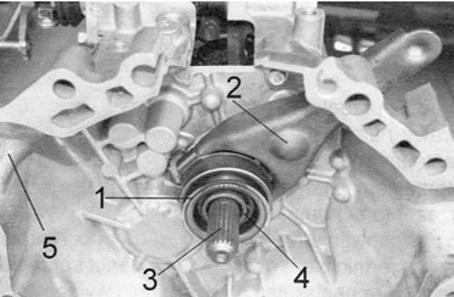

Na fotografii numerem "3" zaznaczono wałek

Podczas montażu pierścieni uszczelniających Simmera wyjętych ze skrzyni biegów należy

Jak dokonuje się odczytu ustawienia geometrii kół?

Podczas inspekcji układu zawieszenia zauważono odkształcenie wahacza koła. W tej sytuacji mechanik powinien

Aby zmierzyć odległość między elektrodami świecy zapłonowej, należy zastosować

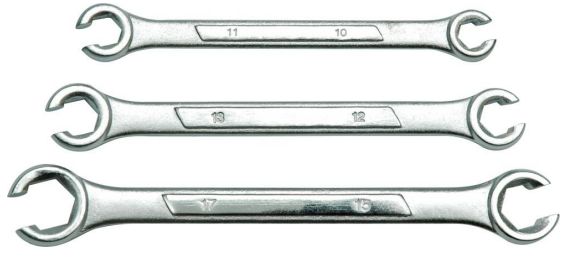

Klucze przedstawione na ilustracji służą do demontażu i montażu

Charakterystykę zewnętrzną silnika wykonuje się podczas

W przypadku silnika czterosuwowego, gdy prędkość obrotowa wału korbowego wynosi 3000 obr/min, jaka jest prędkość obrotowa wałka rozrządu?

Podczas analizy kąta wyprzedzenia wtrysku paliwa, zmierzona wartość wynosiła od 7° do 12°. Powodem nieustalonej wartości kąta wyprzedzenia wtrysku paliwa może być

Zasilanie silnika z nadmiernie bogatą mieszanką paliwowo-powietrzną skutkuje pokryciem izolatora świecy zapłonowej osadem o kolorze