Pytanie 1

Podczas badań odbiorczych przy sprawdzaniu sprzężenia ciernego podczas jazdy w dół, kabina dźwigu powinna być obciążona ładunkiem o masie równej

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Podczas badań odbiorczych przy sprawdzaniu sprzężenia ciernego podczas jazdy w dół, kabina dźwigu powinna być obciążona ładunkiem o masie równej

Kiedy organ właściwej jednostki dozoru technicznego przeprowadza czynności związane z badaniem doraźnym?

Badania okresowe dźwigu osobowego należy wykonywać co

Zgodnie z danymi zawartymi w Wyciągu z dokumentacji modernizacji windy w budynku użyteczności publicznej po przeprowadzonej modernizacji windy kaseta sterownicza będzie posiadała

| Wyciąg z dokumentacji modernizacji windy w budynku użyteczności publicznej | |||

| Przed modernizacją | Po modernizacji | ||

| 15 | Drzwi kabinowe | automatyczne, centralne, dwupanelowe z napędem falownikowym wymiary 1100×2000 mm wykonane ze stali malowanej zabezpieczone kurtyną świetlną | automatyczne, centralne. dwupanelowe z napędem falownikowym wymiary 1100×2000 mm wykonane ze stali malowanej zabezpieczone kurtyną świetlną |

| 16 | Drzwi szybowe | automatyczne, centralne, dwupanelowe wymiary 1100×2000 mm wykonane ze stali oklejanej | automatyczne, centralne, dwupanelowe wymiary 1100×2000 mm wykonane ze stali malowanej |

| 17 | Kasety: wezwań i dyspozycji | przyciski o wymiarach 38×38 mm pokrywy wykonane z aluminium kasety umieszczone na ścianie i na wysokości umożliwiającej obsługę przez osoby niepełnosprawne | przyciski o wymiarach części roboczej nie mniejszych niż 45×45 mm z grafiką Braille'a pokrywy wykonane ze stali malowanej - kolor kontrastowy do koloru powierzchni przycisków kasety umieszczone w ościeżnicy drzwi szybowych lub na ścianie na wysokości umożliwiającej obsługę przez osoby niepełnosprawne |

Na podstawie danych zawartych w tabeli wskaż wartość dopuszczalną „A” wystawania liny z koła linowego dla liny o średnicy 12 mm i koła z rowkiem klinowym.

| Średnica zewnętrzna liny | A [mm] | ||

|---|---|---|---|

| Rowek półokrągły | Rowek klinowy | Rowek klinowy starego kształtu | |

| 8 | - | 2,2 | - |

| 10 | 0,6 | 3 | - |

| 11 | 0,8 | 3,4 | 0,45 |

| 12 | 1 | 3,8 | 1,3 |

| 13 | 1,1 | 4,2 | 2,5 |

| 14 | 1,3 | ||

| 15,5 | 2,6 | ||

| 16 | 3 | ||

W celu wymiany kasety wezwań na środkowym piętrze dźwigu ze sterowaniem zbiorczym góra-dół należy użyć kasety o konfiguracji

Zgodnie z zamieszczonym harmonogramem czas wykonania prac konserwacyjnych drzwi przesuwnych dźwigu w III kwartale wyniesie

| Harmonogram prac konserwacyjnych drzwi przesuwnych windy | ||||||

|---|---|---|---|---|---|---|

| Lp. | Wykaz prac konserwacyjnych | Kwartał | Czas wykonania prac (min) | |||

| I | II | III | IV | |||

| 2.1. | Sprawdzenie belki górnej | x | x | 10 | ||

| 2.2. | Sprawdzenie płynnego ruchu paneli | x | x | 10 | ||

| 2.3. | Sprawdzenie pionowości paneli | x | x | x | x | 10 |

| 2.4. | Sprawdzenie szczelin między panelami drzwi | x | x | x | x | 10 |

| 3.1. | Wymiana prowadników | x | 20 | |||

| 3.2. | Wymiana górnych rolek | x | x | 30 | ||

| 3.3. | Wymiana rolek dociskających | x | 30 | |||

Pomiary rezystancji izolacji obwodów elektrycznych, ze szczególnym uwzględnieniem obwodów bezpieczeństwa i ochrony przeciwpożarowej dźwigów osobowych określonych w załączniku nr 2 do rozporządzenia Ministra Przedsiębiorczości i Technologii z dnia 30.10.2018 r., wykonuje się nie rzadziej niż

Jeżeli w instrukcji eksploatacji nie podaje się innych terminów, to przeglądy konserwacyjne dźwigów osobowych należy przeprowadzać nie rzadziej niż co

Na podstawie informacji zamieszczonych w tabeli wskaż, który przegląd jest przeprowadzany podczas eksploatacji i ma za zadanie sprawdzenie, czy wciągniki nie są uszkodzone i nie mają wad.

| Rodzaje przeglądów |

| Przegląd wstępny – przed pierwszym użyciem. Wszystkie nowe i naprawione wciągniki muszą zostać sprawdzone przez upoważnioną, kompetentną osobę. |

| Przeglądy wciągników regularnie eksploatowanych podzielić można na dwie grupy według czasu między przeglądami – przegląd dzienny i przegląd regularny. |

| Przegląd dzienny, to kontrola wzrokowa, którą przeprowadza obsługa wyznaczona przez użytkownika przed każdym użyciem. Jej zadaniem jest sprawdzenie, czy wciągniki nie są uszkodzone i nie mają wad. Osoby wykwalifikowane oceniają, czy dana wada lub uszkodzenie wykryte podczas przeglądu dziennego nie stanowi zagrożenia i czy konieczny jest szczegółowy przegląd. |

| Przegląd regularny dokonuje osoba wyznaczona przez użytkownika pod nadzorem kompetentnych osób. Jego częstotliwość zależy od stopnia eksploatacji wciągnika (pół roku dla intensywnej eksploatacji, rok dla standardowej). |

Pokazany na rysunku środek transportu to

Zgodnie z instrukcją konserwacji elementów, co miesiąc należy sprawdzać

| Tabela: Instrukcja dotycząca konserwacji elementów | ||||

|---|---|---|---|---|

| Zespół | Komponenty wymagające kontroli | Co 1 miesiąc | Co 2 miesiące | Co 6 miesięcy |

| Zamki | Sprawdzić prawidłowe funkcjonowanie urządzeń ryglujących; urządzenie może funkcjonować tylko wtedy, gdy bramki są prawidłowo zamknięte urządzeniem ryglującym | • | ||

| Sterowanie | Sprawdzić funkcjonowanie wszystkich elementów sterujących (kaseta przyciskowa – kaseta kondygnacyjna – ewentualnie kaseta przyciskowa przenośna) | • | ||

| Manewrowanie ręczne wjazdu/zjazdu | Sprawdzić urządzenia umożliwiające manewrowanie ręczne | • | ||

| Połączenia sworzniowe | Sprawdzić właściwe dokręcenie śrub podstawowych komponentów | • | ||

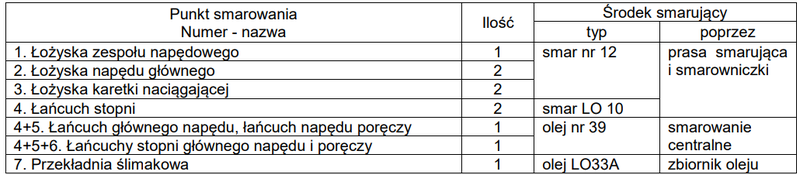

Zgodnie z zamieszczonym wyciągiem z Instrukcji konserwacji schodów ruchomych smarowanie łożyska karetki naciągającej powinno być wykonywane

| Instrukcja konserwacji schodów ruchomych (wyciąg) | ||

|---|---|---|

| Punkt smarowania Numer - nazwa | Ilość [sztuk] | Czas smarowania |

| 1. Łożyska zespołu napędowego | 1 | Ok.7200 g. min. 1 w roku Ok.2200 g. min. co 2 lata Wymienić smar |

| 2. Łożyska napędu głównego | 2 | |

| 3. Łożyska karetki naciągającej | 2 | Ok.2200 g. co najmniej co 3 lata |

| 4. Łańcuch stopni | 2 | pierwsze uruchomienie po 1900 g. min co 3 miesiące każde 3600 g. dwa razy rocznie |

Na podstawie Instrukcji konserwacji schodów ruchomych określ, którą czynność należy wykonać bezpośrednio przed wciśnięciem cięgna hamulca do obudowy?

| Instrukcja konserwacji schodów ruchomych |

|---|

Sprawdzić łożyska pod względem szczelności - wycieków. Sprawdzić poziom oleju. Sprawdzić pod względem nienaturalnych odgłosów. Wyczyścić przekładnie. Wcisnąć cięgno hamulca do obudowy. Szczelina powietrzna między cięgnem a śrubą regulacyjną powinna wynosić 1,5 mm. Sprawdzić śruby i nakrętki. Wykładziny hamulca należy zmienić jeżeli odległość „s" między wskaźnikiem i dźwignią hamulca wynosi zero. |

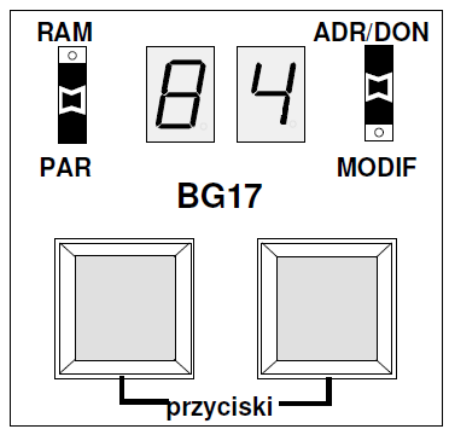

Na podstawie widoku panelu sterownika oraz wyciągu z listy kodów błędów należy stwierdzić, że

| KODY BŁĘDÓW | |

|---|---|

| BŁĄD NR | ZNACZENIE |

| -04- | STYCZNIK 201U NIE ZAŁĄCZA SIĘ |

| -08- | STYCZNIK 201N NIE ZAŁĄCZA SIĘ |

| -17- | ROZWARTY OBWÓD BEZPIECZEŃSTWA |

| -84- | ZANIK FAZY ZASILANIA |

| -98- | PRZECIĄŻENIE KABINY |

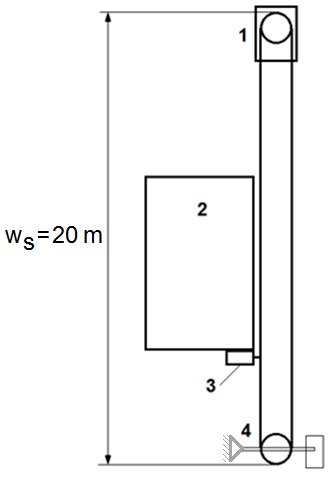

Ile wynosi koszt wymiany liny przedstawianego na schemacie ogranicznika prędkości, jeżeli długość liny l₀ = 2 · wₛ + 1 [m], cena liny jest równa 8,00 zł/m, a koszt robocizny oszacowano na 200,00 zł?

Minimalna wartość prędkości, dla której dopuszcza się zadziałanie ogranicznika prędkości przy kabinie poruszającej się z prędkością 1 m/s, to

Zadaniem wyłącznika głównego w maszynowni jest

Na podstawie tabeli określ koszt wykonania usługi polegającej na wymianie 12 sztuk prowadników kabinowych.

| Czas wykonania wymiany 1 prowadnika [godz.] | Liczba pracowników niezbędnych do wymiany prowadników [osoby] | Stawka godzinowa pracownika [zł/godz.] | Cena jednego prowadnika [zł/szt.] |

|---|---|---|---|

| 0,5 | 2 | 40,00 | 50,00 |

Przedstawiony na rysunku klucz służy do odryglowania

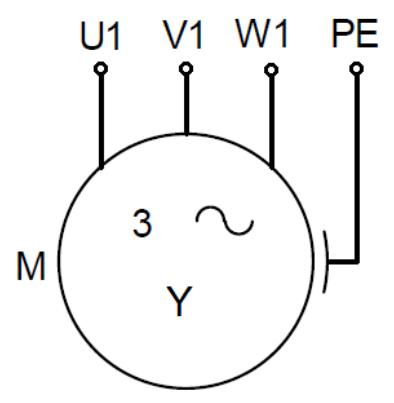

Korzystając z wyników pomiarów rezystancji w trójfazowym silniku elektrycznym skonfigurowanym w gwiazdę, określ rodzaj i miejsce uszkodzenia.

| Wyniki pomiarów | |

|---|---|

| Punkty pomiarowe | Wartość Ω |

| U1-V1 | ∞ |

| V1-W1 | ∞ |

| U1-W1 | 13,1 |

| U1-PE | ∞ |

| V1-PE | ∞ |

| W1-PE | ∞ |

Koło zamachowe umieszczone w mechanizmie napędowym dźwigu elektrycznego może pełnić dodatkowo funkcję

Którego narzędzia należy użyć do demontażu łożysk silnika wciągarki?

Ciężar przedmiotów podnoszonych i przenoszonych przez konserwatora (mężczyznę) przy pracy dorywczej nie może przekraczać

Ile drutów w jednej splocie ma lina nośna oznaczona symbolem Ø12 8x19 S – NFC 1370/1770 U sZ?

Luzowniki mają za zadanie

Na podstawie instrukcji konserwacji schodów ruchomych do smarowania łańcucha głównego napędu należy użyć

Kąt nachylenia to parametr

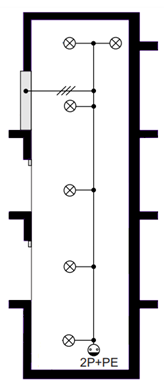

Modernizacja szybu dźwigowego, którego schemat przedstawiono na rysunku, polega na zastąpieniu źródeł światła i opraw oświetleniowych źródłami energooszczędnymi. Ile będzie kosztowała modernizacja szybu, jeżeli cenę nowej oprawy łącznie z kosztem wymiany ustalono na 25,00 zł, a cena energooszczędnej żarówki wynosi 10,00 zł?

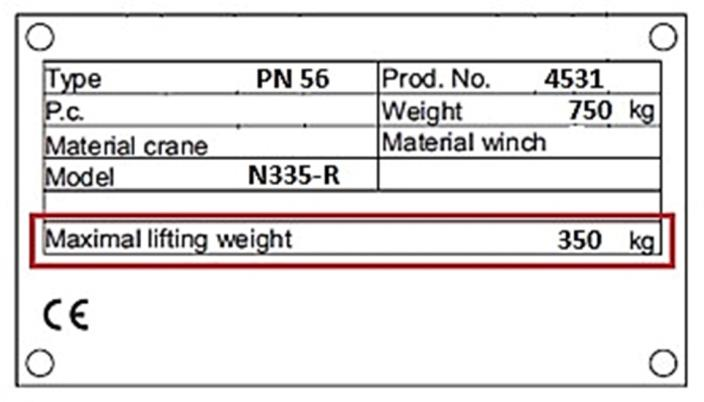

Na rysunku przedstawiającym tabliczkę znamionową dźwigu budowlanego ramką w kolorze czerwonym oznaczono

Na rysunku przedstawiono

Zgodnie z kontrolką zamieszczoną na rysunku przegląd dźwigu powinien odbyć się w

Korzystając z fragmentu Instrukcji usuwania usterek określ, które działania należy podjąć w sytuacji, gdy sterownik wyświetla kod błędu 009, a konserwator stwierdził niepoprawną pracę obwodu bezpieczeństwa.

| Fragment Instrukcji usuwania usterek | |||

|---|---|---|---|

| Kod usterki | Opis usterki | Przyczyna | Rozwiązanie |

| 008 | Otwarty obwód bezpieczeństwa w części łączników drzwi – kabina na przystanku | Niepoprawna praca obwodu bezpieczeństwa | Wymienić płytę MAIN 01 |

| Przerwany obwód bezpieczeństwa | Wymienić przewody lub łączniki | ||

| Niewłaściwe rozmieszczenie magnesów | Skontrolować poprawność ułożenia magnesów | ||

| 009 | Obwód bezpieczeństwa nie aktywny – kabina na przystanku | Niepoprawna praca obwodu bezpieczeństwa | Sprawdzić pracę przekaźników K1, K2, K3 |

| Błędy w instalacji | Sprawdzić ciągłość przewodów CH1 i CH2 | ||

| Niewłaściwe rozmieszczenie magnesów | Skontrolować poprawność ułożenia magnesów | ||

Element oznaczony na rysunku strzałką przeznaczony jest do

| Tabela: Wykaz elementów zakwalifikowanych do wymiany | ||||

|---|---|---|---|---|

| Typ elementu | Urządzenie dźwigowe | |||

| Dźwig osobowy 1 | Dźwig osobowy 2 | Dźwig osobowy 3 | Dźwig osobowy 4 | |

| Oświetlenie LED [szt.] | 4 | 2 | 3 | 2 |

| Prowadnik kabiny [szt.] | 4 | 4 | - | 4 |

| Prowadnik przeciwwagi [szt.] | 2 | - | 2 | 2 |

| Przycisk wezwań [szt.] | 1 | 2 | - | 2 |

| Tabela: Zapotrzebowanie na części zamienne | |||

|---|---|---|---|

| Oświetlenie LED [szt.] | Prowadnik kabiny [szt.] | Prowadnik przeciwwagi [szt.] | Przycisk wezwań [szt.] |

| 11 | 12 | 6 | 5 |

| 12 | 14 | 6 | 5 |

| 13 | 14 | 8 | 7 |

| 14 | 13 | 8 | 7 |

Uruchomienie urządzenia przedstawionego na rysunku następuje po

Ile dzienników konserwacji powinien założyć i prowadzić właściciel budynku, w którym zamontowane są dwa ciągi schodów ruchomych i trzy dźwigi?

Podczas kontroli związanej z odbiorem technicznym łącznik główny w maszynowni dźwigu powinien przerwać

Na podstawie zamieszczonego harmonogramu określ, która czynność jest wykonywana raz w roku.

| Lp. | Wykaz prac konserwacyjnych | Kwartał | |||

|---|---|---|---|---|---|

| I | II | III | IV | ||

| 1 | Czyszczenie progów drzwi szybowych | x | x | x | x |

| 2 | Czyszczenie i suszenie mechanizmu | x | x | ||

| 3 | Sprawdzenie korozji | x | |||

| 4 | Sprawdzenie belki górnej | x | x | ||

| 5 | Sprawdzanie płynnego ruchu paneli | x | x | ||

Na podstawie zamieszczonego fragmentu zakresu prac konserwacyjnych można stwierdzić, że zakres prac konserwacyjnych dźwigu towarowo-osobowego o udźwigu 1 000 kg nie obejmuje

| Zakres prac konserwacyjnych na urządzeniach dźwignicowych według klasyfikacji UDT ze względu na grupy urządzeń | |

| Dźwig towarowo-osobowy 1000 kg. Grupa urządzeń 31 | |

| 1. | przegląd kontaktów ogranicznika prędkości chwytaczy, zwisu lin, drzwi przystankowych, oczyszczenie i przesmarowanie styków; |

| 2. | kontrola stanu i mocowania lin nośnych i linki ogranicznika prędkości; |

| 3. | sprawdzenie stanu i działania aparatu chwytnego za pomocą ręcznego uruchomienia; |

| 4. | przesmarowanie i oczyszczenie styków oraz sprawdzenie działania wyłączników krańcowych, końcowych, przełączników piętrowych EP5, wyłącznika zatrzymania EV-5; |

| 5. | sprawdzenie stanu działania drzwi przystankowych, działania układu ryglowania i zamków mechanicznych; |

| 6. | przegląd okresowy silnika napędowego dźwigu; |

| 7. | przegląd rozdzielnicy dźwigowej, w tym przegląd obwodów: – sterowania i zabezpieczenia układu sterowania silnika dźwigu – zasilania dźwigu – oświetlenia szybu, kabiny i maszynowni dźwigu |

| 8. | przegląd kaset wezwań oraz kasety dyspozycji, usunięcie stwierdzonych usterek |

| 9. | przegląd szafy sterowniczej, a w tym – demontaż styczników, oczyszczenie i przesmarowanie styków, w razie konieczności wymiana – sprawdzenie działania przekaźników – dokręcenie przewodów na listwach zaciskowych. |