Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 0/40 punktów (0,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

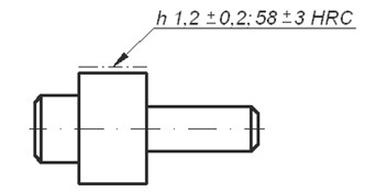

Pomiar twardości powierzchni przedmiotu przedstawionego na rysunku należy wykonać metodą

Brak odpowiedzi na to pytanie.

Jakie akcesoria należy zastosować do mocowania małych frezów piłkowych?

Brak odpowiedzi na to pytanie.

Dane dotyczące ustalonych terminów różnych przeglądów i napraw dla konkretnej maszyny znajdują się w karcie

Brak odpowiedzi na to pytanie.

Jakiego rodzaju obróbkę cieplną powinno się zastosować dla wału z materiału stalowego 45 (C45) przeznaczonego do pracy w warunkach dużego obciążenia?

Brak odpowiedzi na to pytanie.

W przypadku zróżnicowanej produkcji w dużym zakładzie pracownik na swoim stanowisku roboczym

Brak odpowiedzi na to pytanie.

Rowek wpustowy dla wpustu czółenkowego powinien być zrealizowany przez

Brak odpowiedzi na to pytanie.

Jaką wartość ma średnica wałka o tolerancji Ø20h7, wynoszącej 0,021, aby była właściwie wykonana?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie zastosowanie ma defektoskopia?

Brak odpowiedzi na to pytanie.

Co to jest staliwo?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zniszczenie powierzchni tłoczyska hydraulicznych siłowników objawia się

Brak odpowiedzi na to pytanie.

Kluczowym działaniem w systemie zarządzania odpadami jest

Brak odpowiedzi na to pytanie.

Po wyprodukowaniu 1 000 sztuk wyrobu, całkowite koszty materiałów wyniosły 60 000 zł, koszty produkcji 10 000 zł, wydatki na płace 25 000 zł, a pozostałe koszty wyniosły 5 000 zł. Jaki jest koszt własny jednej sztuki gotowego wyrobu?

Brak odpowiedzi na to pytanie.

Brak smarowania mechanizmu kolanowo-dźwigniowego wtryskarki może prowadzić do

Brak odpowiedzi na to pytanie.

Którą metodę obróbki należy zastosować do wykonania uzębień wałka jak na przedstawionym rysunku?

Brak odpowiedzi na to pytanie.

W procesie produkcji jednostkowej, koło pasowe o średnicy zewnętrznej 500 mm, w zależności od rodzaju materiału, powinno być wykonane z

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki dokument wydawany przez dział planowania produkcji jest używany do wprowadzania zadania produkcyjnego na stanowisku pracy?

Brak odpowiedzi na to pytanie.

Jakie stale charakteryzują się zwiększonymi właściwościami użytkowymi dzięki starannie dopasowanemu składnikowi dodatków chemicznych oraz ściśle kontrolowanym warunkom produkcji?

Brak odpowiedzi na to pytanie.

Jak najbardziej szczegółowo opracowuje się proces technologiczny w przypadku produkcji

Brak odpowiedzi na to pytanie.

Aby wykrywać pęknięcia w spoinach spawanych w systemach chemicznych, wykorzystuje się

Brak odpowiedzi na to pytanie.

Na schemacie koła zębatego średnica podziałowa zaznaczona jest za pomocą linii

Brak odpowiedzi na to pytanie.

Jakie są prawidłowe kroki i rodzaj obróbki czopa wału pod łożysko z technologicznego punktu widzenia?

Brak odpowiedzi na to pytanie.

W ciągu roku firma zajmująca się naprawą reduktorów zbiera do 50 litrów zużytych olejów maszynowych. Zgodnie z regulacjami, odpady te można

Brak odpowiedzi na to pytanie.

Jak należy postąpić z zużytym olejem maszynowym, który znajduje się w szczelnie zamkniętym pojemniku?

Brak odpowiedzi na to pytanie.

W ciągu miesiąca firma wyprodukowała 2700 sztuk gotowych wyrobów. Norma materiału potrzebnego do wytworzenia jednego wyrobu wynosi 9 kg. Jakie jest dzienne zużycie materiałów do produkcji danego wyrobu, zakładając, że miesiąc ma 30 dni?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Średnicę wału, który przekazuje moment obrotowy przez zamontowane na nim koła zębate, określa się na podstawie warunków skręcania oraz

Brak odpowiedzi na to pytanie.

Jeśli czas potrzebny na wyprodukowaniu 12 sztuk motoreduktorów to 6 godzin, to jaki jest obliczony takt ich montażu?

Brak odpowiedzi na to pytanie.

Aby uniknąć uszkodzenia łożyska w postaci zatarcia, nie powinno się podejmować działań korygujących, takich jak

Brak odpowiedzi na to pytanie.

Wśród nieniszczących metod badania właściwości materiałów znajduje się próba

Brak odpowiedzi na to pytanie.

W trakcie tworzenia rysunku koła zębatego, średnicę podziałową oznacza się linią

Brak odpowiedzi na to pytanie.

Jakie jest oznaczenie pasowania zgodne z zasadą stałego wałka?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby przekształcić strukturę gruboziarnistą w drobnoziarnistą, stalowe części powinny być poddawane

Brak odpowiedzi na to pytanie.

Aby wyprodukować 50 sztuk kół zębatych o średnicy podziałowej Ø150 mm, konieczne jest zaplanowanie technologicznego procesu wytwarzania przy użyciu

Brak odpowiedzi na to pytanie.

Jak często należy zrobić przegląd prasy mechanicznej, mając na uwadze, że jej cykl remontowy wynosi 24 000 godzin oraz przy przewidywanej dziewięciokrotnej naprawie?