Pytanie 1

Jakie urządzenie jest wykorzystywane do oczyszczania wód odprowadzanych z systemu technologicznego maszyny papierniczej, aby mogły być ponownie użyte i zmniejszyć m.in. ilość odprowadzanych ścieków?

Wynik: 5/40 punktów (12,5%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenie jest wykorzystywane do oczyszczania wód odprowadzanych z systemu technologicznego maszyny papierniczej, aby mogły być ponownie użyte i zmniejszyć m.in. ilość odprowadzanych ścieków?

Wskaźnik oznaczający ilość wody zatrzymanej w masie papierniczej po etapie mielenia to

Z jakiego rodzaju masy wytwarzany jest papier workowy?

Na jakie stężenie jest rozcieńczany roztwór glinianu sodu przed dodaniem do masy papieru?

Jaką ilość kleju ASA należy przygotować jako dodatek do masy papierniczej w porównaniu do b.s. masy?

Jaki zakres bieli jest typowy dla papierów do druku?

Jaką temperaturę należy zachować w ścieraku podczas produkcji ścieru białego na gorąco, gdyż jej przekroczenie prowadzi do ciemnienia barwy masy?

Jakie drewno powinno być wybrane jako materiał do produkcji mas półchemicznych używanych na faliste warstwy tektury?

Wyznacz ilość ługu warzelnego potrzebną do przetworzenia 6 kg całkowicie suchego drewna przy użyciu metody siarczanowej, zakładając, że moduł cieczy wynosi 4,0.

Na podstawie danych w tabeli dobierz zakres stopnia roztworzenia masy siarczanowej z drewna liściastego przeznaczonej do wytworzenia papierów drukowych.

| Rodzaj masy | Odmiana masy | Stopień rozwłóknienia, liczba kappa | Wydajność warzenia % | Przeznaczenie masy |

|---|---|---|---|---|

| Z drewna iglastego | Workowa twarda | 35÷70 | 50 | Mocne papiery pakowe, głównie papiery workowe |

| Papiernicza normalna | 25÷40 | 46 | Papiery i kartony techniczne, elektroizolacyjne | |

| Papiernicza łatwobielna | 15÷35 | 44 | Po wybieleniu do wyrobu papierów drukowych i do pisania oraz białych papierów i kartonów do celów opakowaniowych | |

| Z drewna liściastego | Papiernicza łatwobielna | 15÷25 | 49÷56 | Po wybieleniu do wyrobu papierów drukowych i do pisania |

| Wiskozowa | Ok. 10 | 31 | Po wybieleniu do wyrobu sztucznych włókien celulozowych metodą wiskozową |

Brak odpowiedzi na to pytanie.

Wskaź odpowiednią sekwencję podstawowych procesów technologicznych przy wytwarzaniu bielonej masy celulozowej?

Brak odpowiedzi na to pytanie.

Jaką smarność musi posiadać masa papiernicza przeznaczona do wytwarzania papieru gazetowego?

Brak odpowiedzi na to pytanie.

Która chemiczna substancja jest konieczna do impregnacji zrębków drzewnych w trakcie produkcji mas siarczynowych?

Brak odpowiedzi na to pytanie.

Przetwarzanie mocnych odpadów papierowych wymaga realizacji kolejnych operacji technologicznych:

Brak odpowiedzi na to pytanie.

Z jakich etapów składa się proces produkcji mas półchemicznych do produkcji tektur falistych?

Brak odpowiedzi na to pytanie.

Oblicz stopień zaklejenia papieru według metody Cobb, mając gramaturę przed zmoczeniem wynoszącą 90 g/m² oraz po nawilżeniu 200 g/m².

Brak odpowiedzi na to pytanie.

Jednym z zamierzeń egalizacji jest

Brak odpowiedzi na to pytanie.

W rozdzielaczu znajduje się 10 dm3 zawiesiny masy włóknistej o koncentracji 1%. Oblicz, jaką ilość wody trzeba dodać, aby uzyskać stężenie 0,2%.

Brak odpowiedzi na to pytanie.

Jakie znaczenie ma symbol RMP?

Brak odpowiedzi na to pytanie.

Jak można zmniejszyć podatność papieru na wilgoć oraz zwiększyć jego odporność na przenikanie cieczy?

Brak odpowiedzi na to pytanie.

Etapy przygotowania drewna do wytwarzania masy włóknistej przy zastosowaniu technologii chemicznej obejmują następujące czynności:

Brak odpowiedzi na to pytanie.

Jakiego typu papier nie zawiera wypełniaczy oraz kleju?

Brak odpowiedzi na to pytanie.

Jakie powinno być stężenie masy włóknistej wprowadzanej do rozczyniacza o wysokim stężeniu w procesie przerobu makulatury?

Brak odpowiedzi na to pytanie.

Jakie powinno być optymalne stężenie masy włóknistej w holendrze otwartym?

Brak odpowiedzi na to pytanie.

Jaką maksymalną ilość siarczanu glinu można zastosować w masie papierniczej w odniesieniu do surowców włóknistych?

Brak odpowiedzi na to pytanie.

W procesie wytwarzania wysoko przetworzonych mas celulozowych, które zawierają do 99% α-celulozy, wykorzystuje się metodę uszlachetniania alkaliami w temperaturze otoczenia, co wymaga przygotowania ługu sodowego o stężeniu

Brak odpowiedzi na to pytanie.

Możliwość pisania na papierze drukowanym bez rozlewania atramentu oraz jego przenikania na drugą stronę jest osiągalna dzięki dodaniu do masy papierniczej substancji

Brak odpowiedzi na to pytanie.

W procesie produkcji papierów stosowanych do tworzenia ogniw elektrycznych oraz baterii wprowadza się włókno

Brak odpowiedzi na to pytanie.

Ile litrów wody jest konieczne do uzupełnienia rozwłókniacza, który zawiera 12 dm³ zawiesiny masy włóknistej o stężeniu 1%, aby rozcieńczyć tę zawiesinę do stężenia 0,5%?

Brak odpowiedzi na to pytanie.

Przyrząd pokazany na ilustracji służy do pomiaru

Brak odpowiedzi na to pytanie.

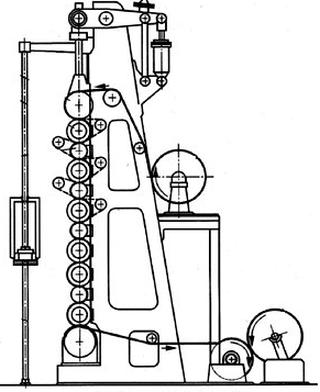

Który sposób wykończania wytworów papierniczych związany jest z zastosowaniem urządzenia przedstawionego na rysunku?

Brak odpowiedzi na to pytanie.

Jakie urządzenie jest używane do dozowania oraz mieszania składników masy papierniczej?

Brak odpowiedzi na to pytanie.

Jakie urządzenie powinno być użyte do laboratoryjnego wytwarzania arkuszy papieru?

Brak odpowiedzi na to pytanie.

Jakie surowce są konieczne do produkcji kwasu warzelnego w procesie siarczynowym?

Brak odpowiedzi na to pytanie.

W pomieszczeniach przeznaczonych do składowania wyrobów papierniczych powinny być zapewnione następujące warunki:

Brak odpowiedzi na to pytanie.

Jakie jest stężenie próbki masy papieru używanej do pomiaru smarności?

Brak odpowiedzi na to pytanie.

Masa chemomechaniczna CRMP to produkt pośredni w wytwarzaniu papieru, uzyskany

Brak odpowiedzi na to pytanie.

Pokazane na rysunku urządzenie stosowane jest do

Brak odpowiedzi na to pytanie.

Jakie konkretne procesy technologiczne powinny być zrealizowane w trakcie produkcji niebielonych mas celulozowych przy zastosowaniu metody siarczanowej?

Brak odpowiedzi na to pytanie.

Oblicz ilość ogólnych alkaliów, jeśli przeliczając na NaOH przyjęto: 100 g/dm3 NaOH, 50 g/dm3 Na2S, 14 g/dm3 Na2CO3, 5 g/dm3 Na2SO4?

Brak odpowiedzi na to pytanie.