Pytanie 1

Jakiego typu przewód jest zalecany do komunikacji w magistrali CAN?

Wynik: 16/40 punktów (40,0%)

Wymagane minimum: 20 punktów (50%)

Jakiego typu przewód jest zalecany do komunikacji w magistrali CAN?

Która z wymienionych nieprawidłowości może powodować zbyt częste uruchamianie się silnika sprężarki tłokowej?

Jeśli w trakcie standardowych warunków eksploatacji pneumatyczne urządzenie mechatroniczne generuje duże drgania, to osoba obsługująca powinna być wyposażona w

Jakie narzędzie należy zastosować do pomiaru luzów pomiędzy powierzchniami elementów konstrukcyjnych?

Enkoder to urządzenie przetwarzające

Jakie urządzenie pomiarowe wykorzystuje się do określania podciśnienia?

Wśród silników elektrycznych prądu stałego największy moment startowy wykazują silniki

Którego urządzenia dotyczą podane w tabeli parametry?

| Ilość wejść 24 VDC | |

| Ilość wyjść przekaźnikowych | |

| Rozszerzenie we/wy | Maksymalna ilość |

| Maksymalna ilość we/wy | |

| Pojemność programu | |

| Czas przetwarzania | Instrukcji podstawowych |

| systemowych | |

| Pamięć danych | Wewnętrznych bajtów |

| Słów wewnętrznych | |

| Timery | |

| Liczniki | |

| Zasilanie | Znamionowe napięcie zasilania |

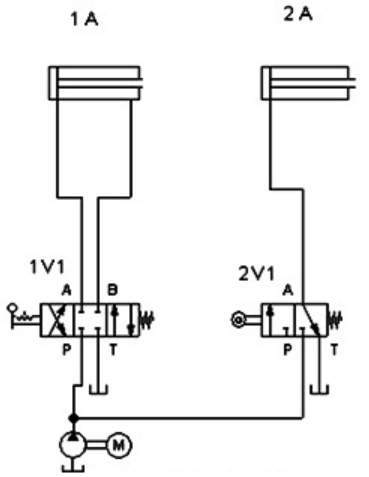

W celu kontroli siłowników jednostronnego działania wykorzystuje się zawory rozdzielające

Które z wymienionych materiałów sztucznych jest najbardziej odpowiednie do wytwarzania kół zębatych?

Który z poniższych języków programowania dla sterowników PLC jest językiem tekstowym?

Na rysunku przedstawiono siłownik hydrauliczny

Jaką funkcję spełnia urządzenie, którego dane techniczne przedstawiono w tabeli?

| Ciecz robocza | Jednostka | Olej mineralny |

|---|---|---|

| Wydajność | dm³/min | 47 przy n = 1450 min⁻¹, p = 1 MPa |

| Ciśnienie na wlocie | MPa | - 0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | maks 10 |

| Ciśnienie przecieków | MPa | maks 0,2 |

| Moment obrotowy | Nm | maks. 2,5 |

| Prędkość obrotowa | obr/min | 1000 do 1800 |

| Optymalna temperatura pracy (cieczy w zbiorniku) | K | 313-328 |

| Filtracja | μm | 16 |

Jakie medium powinno być użyte do łączenia systemów komunikacyjnych w obiekcie przemysłowym, gdzie występują znaczące zakłócenia elektromagnetyczne?

Elementy z komponentów przeznaczone do montażu urządzenia powinny być posegregowane na stanowisku roboczym według

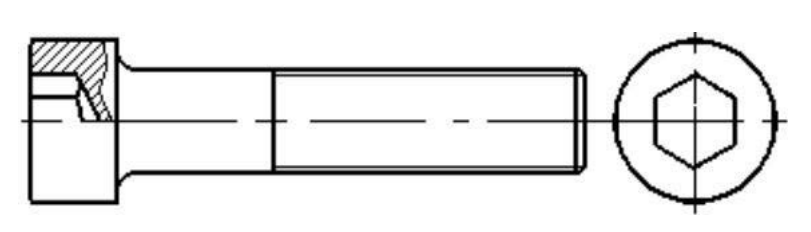

Którego klucza należy użyć do odkręcenia przedstawionej na rysunku śruby?

Co znaczy zaświecenie czerwonej diody oznaczonej skrótem BATF na panelu kontrolnym sterownika PLC?

Jeśli w układzie na rysunku wyłącznik znajdzie się w pozycji I, to w rezystorze wydziela się moc o wartości około

Ciecze hydrauliczne, które przekazują energię, lecz nie oferują ochrony przed korozją ani smarowania, to ciecze klasy

Jakie jest moment obrotowy na wale silnika synchronicznego o mocy 3,14 kW przy prędkości obrotowej 3000 obr/min?

Największe ryzyko związane z urządzeniami elektrycznymi wynika z możliwości

Jaka jest objętość oleju w cylindrze siłownika o powierzchni roboczej 20,3 cm2 oraz skoku 200 mm?

Napięcie testowe, strata dielektryczna, maksymalne napięcie, opór izolacji, temperatury współczynnik pojemności - to parametry znamionowe

Przedstawione narzędzie służy do

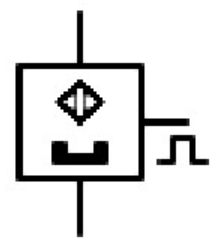

Przedstawiony symbol graficzny jest oznaczeniem czujnika

Jaką kolejność należy zastosować przy montażu zespołu do przygotowania powietrza, zaczynając od sprężarki?

Jaką wielkość fizyczną mierzy się w tensometrach foliowych?

Pracownik upadł na twardą nawierzchnię z wysokości 4 metrów i doznał drobnego urazu głowy, jednak jest przytomny i odczuwa mrowienie w kończynach. Co należy zrobić w pierwszej kolejności?

Aby zatrzymać tłoczysko siłownika pneumatycznego o działaniu dwustronnym w dowolnym miejscu, wykorzystuje się zawór

Który z elementów nie wchodzi w skład systemu przygotowania sprężonego powietrza?

Podnośnik hydrauliczny do samochodów dysponuje tłokiem roboczym o średnicy 100 mm. Tłoczek pompy w tym urządzeniu ma średnicę 10 mm. Kiedy podnośnik unosi obciążenie wynoszące 20 kN, jaka jest siła działająca na tłoczek pompy?

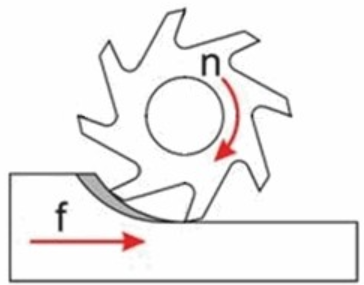

Na rysunku przedstawiono frezowanie

Której z podanych metod nie wykorzystuje się do trwałego łączenia elementów wykonanych z plastiku?

W systemie przygotowania sprężonego powietrza elementy są instalowane w następującej kolejności:

Na schemacie symbolem 1A oznaczono

Jakie czynności nie są wykonywane w trakcie dopasowywania komponentów podczas montażu systemów mechatronicznych?

Demontaż przekładni pasowej zaczyna się od

Przepisy dotyczące usuwania używanych urządzeń elektronicznych nakładają obowiązek

Którym kluczem należy dokręcić śruby podczas montażu elementu przedstawionego na rysunku?

Podczas funkcjonowania urządzenia zaobserwowano nasilenie hałasu, spowodowane przez łożysko toczne. Odpowiednią metodą naprawy maszyny może być