Pytanie 1

Jakie działanie wywołuje funkcja M05 w programie sterującym?

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

Jakie działanie wywołuje funkcja M05 w programie sterującym?

W którym elemencie programu sterującego znajduje się informacja dotycząca przerwy czasowej?

Jaka jest prędkość skrawania Vc przy toczeniu wału o średnicy d = 100 mm, jeśli wrzeciono obraca się z prędkością n = 100 obr/min?

Który fragment programu sterującego odnosi się do gwintowania o stałym skoku wynoszącym 2 mm?

Jakie narzędzie powinno być użyte do pomiaru bicia wrzeciona w tokarkach?

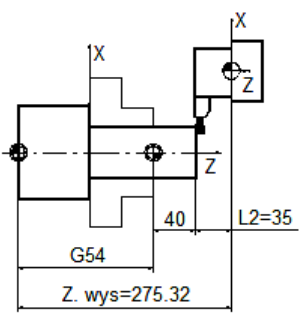

Wartości korekcyjne LI i L2 noża tokarskiego przedstawionego na rysunku odnoszone są do punktu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

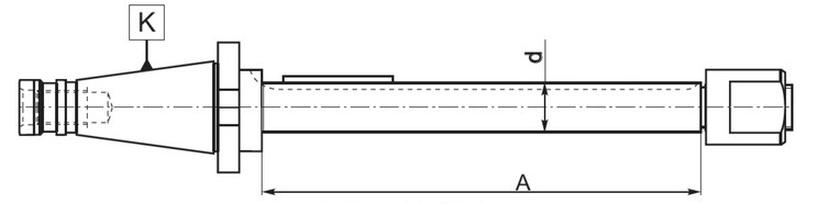

Przedstawiony na rysunku trzpień frezarski długi służy do mocowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Które z zalecanych wartości parametrów skrawania należy nastawić na wiertarce w celu wykonania otworu φ10 w stali stopowej? Skorzystaj z danych w tabeli.

| Zalecane parametry skrawania przy wierceniu | ||||

|---|---|---|---|---|

| Materiał przedmiotu obrabianego | Stal konstrukcyjna Stopy aluminium | Stal węglowa Stal stopowa | ||

| Średnica wiertła mm | Obroty min-1 | Posuw mm/obr | Obroty min-1 | Posuw mm/obr |

| 2 | 5600 | 0,07 | 4800 | 0,07 |

| 4 | 2800 | 0,10 | 3200 | 0,10 |

| 6 | 1850 | 0,15 | 1600 | 0,15 |

| 8 | 1400 | 0,20 | 1200 | 0,20 |

| 10 | 1100 | 0,23 | 960 | 0,23 |

| 12 | 950 | 0,26 | 800 | 0,26 |

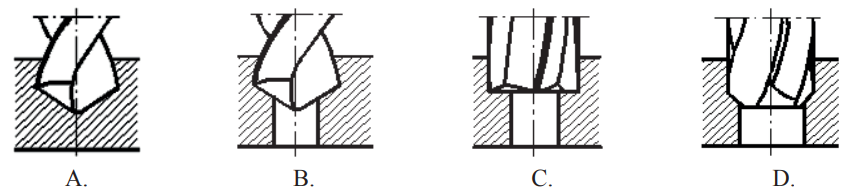

Zabieg powiercania przedstawiono na rysunku oznaczonym literą

Pokazany na rysunku mechanizm to

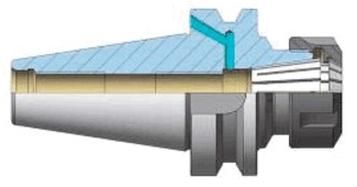

Sposób mocowania wymiennych płytek skrawających bezotworowych w gniazdach ostrzy noży tokarskich, jest przedstawiony na rysunku oznaczonym literą

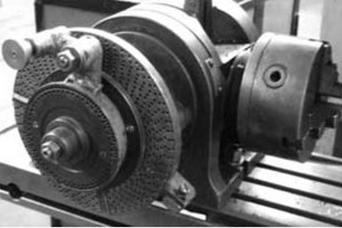

Której z wymienionych operacji nie można wykonać z wykorzystaniem podzielnicy uniwersalnej przedstawionej na zdjęciu?

Czym charakteryzują się funkcje G04 F1?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

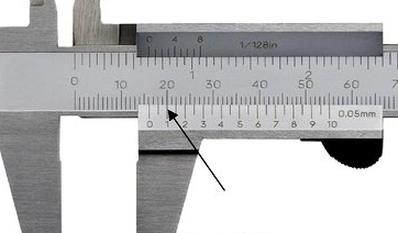

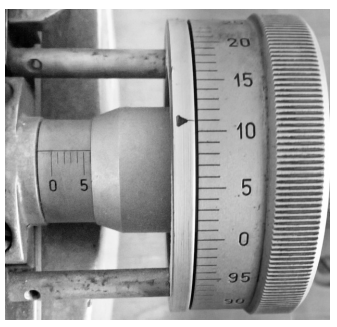

Wskazanie suwmiarki (w miejscu oznaczonym strzałką) o działce elementarnej 0,02 mm na przedstawionym zdjęciu wynosi

Lokalizację punktu zerowego elementu obrabianego określa się, używając funkcji

Aby wykonać przetoczenie wnętrza szczęk miękkich (bez pisania programu), operator tokarki CNC powinien aktywować ją w trybie pracy

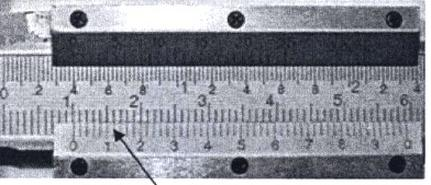

Ile wynosi wskazanie suwmiarki pokazanej na rysunku?

Dokumentacja techniczna maszyny nie zawiera

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Do jakich materiałów wykorzystuje się obróbkę skrawaniem przy maksymalnych prędkościach?

Wartość przesunięcia punktu zerowego realizowana za pomocą funkcji G54 dla układu przedstawionego na rysunku wynosi

Gdzie mocuje się noże strugarskie?

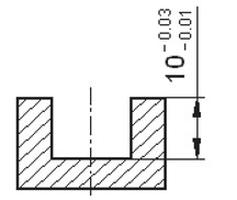

Przedstawiony na rysunku wymiar z podanymi odchyłkami można zmierzyć

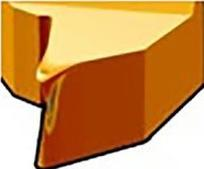

Który rodzaj zużycia płytki skrawającej przedstawiono na ilustracji?

Aby usunąć zadziorność krawędzi otworu i wykonać wgłębienie pod łeb śruby, powinno się używać

Na podstawie danych w tabeli dobierz posuw do wiercenia otworu Ø10 w stali o wytrzymałości Rm= 800 MPa

| Średnica wiertła mm | Obrabiany materiał | ||

|---|---|---|---|

| Stale o Rm<600 MPa | Stale o Rm=600÷900 MPa | ||

| Posuw f mm/obr | |||

| 2 | 0,03 | 0,02 | |

| 4 | 0,06 | 0,05 | |

| 6 | 0,10 | 0,08 | |

| 8 | 0,13 | 0,10 | |

| 10 | 0,16 | 0,12 | |

| 12 | 0,20 | 0,15 | |

| 16 | 0,25 | 0,18 | |

| 20 | 0,30 | 0,22 | |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik pomiaru wykonany śrubą mikrometryczną mikroskopu warsztatowego ma wartość

Na rysunku przedstawiono ustalenie i zamocowanie przedmiotu obrabianego

Narzędzie przedstawione na zdjęciu należy zamocować podczas obróbki skrawaniem na

Które zależności parametrów skrawaniasą zgodne z wymaganiami obróbki wykańczającej? Skorzystajz objaśnień przedstawionych w tabeli.

|

Płytka skrawająca oznaczona jako T ma formę

Jakie maszyny wykorzystuje się w obróbce seryjnej do przetwarzania otworów o kształcie np.: wielowypustowym?

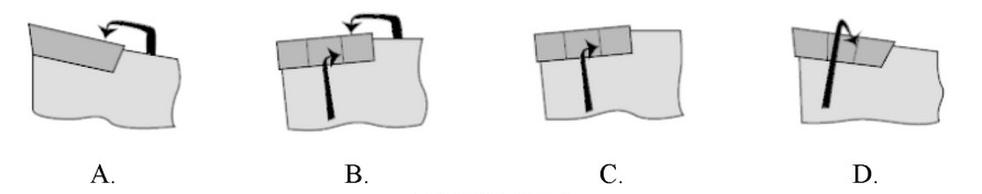

W przypadku, gdy podczas toczenia zewnętrznych powierzchni często dochodzi do wykruszania się płytki skrawającej, powinno się

Którego narzędzia stosowanego na obrabiarce CNC, dotyczą informacje zapisane w ramce?

| 1. | Przesunięcie w osi X (L1) |

| 2. | Przesunięcie w osi Z (L2) |

| 3. | Promień płytki wieloostrzowej. |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.