Pytanie 1

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenia stosuje się do transportu na znaczne odległości pomiędzy halami magazynowymi?

Ile beczek o pojemności 280 litrów powinno się wykorzystać dla klienta, który zamówił 27 930 litrów oleju, gdy każda beczka będzie napełniona w 95%?

Planowanie dostaw materiałów dla procesu produkcji wymaga opracowania strategii

W czasie trwania miesiąca (30 dni) dział jakości powinien skontrolować 810 szt. wyrobów gotowych. Ilu pracowników konieczne jest zatrudnienie na każdej zmianie w dziale kontroli jakości, pracującym na trzy zmiany, aby efektywnie wykorzystać zasoby ludzkie, biorąc pod uwagę, że jeden pracownik jest w stanie ocenić 3 wyroby gotowe w trakcie jednej zmiany?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kod kreskowy EAN-13 wykorzystujemy do identyfikacji opakowań przy pomocy numeru GTIN

Jak określamy pojemność statku handlowego?

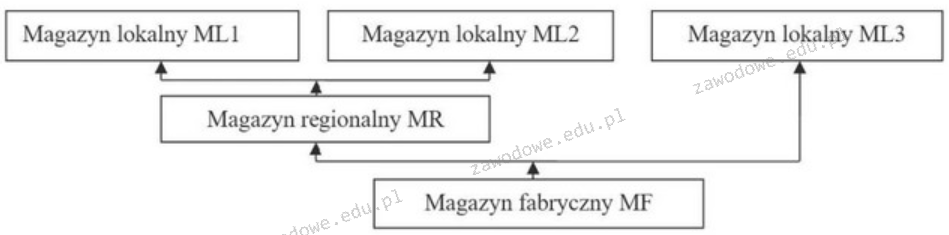

Ilu sztuk wyrobu gotowego brakuje do realizacji prognozy sprzedaży?

| Magazyn | Zapas w szt. | Prognoza sprzedaży w szt. |

|---|---|---|

| ML1 | 20 | 40 |

| ML2 | 10 | 30 |

| ML3 | 10 | 30 |

| MR | 10 | - |

| MF | - | - |

Cykl produkcyjny to okres, który trwa

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Przedstawiony znak oznacza nakaz stosowania ochrony

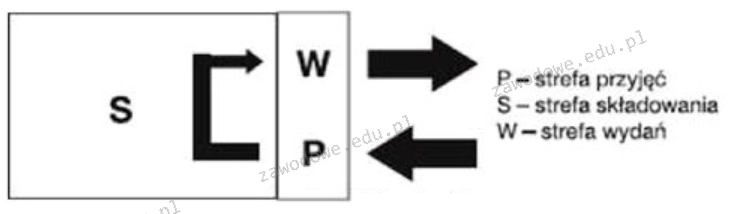

Który rodzaj układu technologicznego przepływu w magazynie został przedstawiony na rysunku?

W magazynie znajduje się 7 800 sztuk konserw mięsnych zgodnie z zestawieniem w tabeli. Z której dostawy konserwy powinny być wydane jako pierwsze, jeżeli hurtownia stosuje metodę FEFO wydań magazynowych?

| Stan magazynowy konserw mięsnych | ||||

|---|---|---|---|---|

| Dostawa | Termin dostawy | Termin ważności | Jednostkowa cena ewidencyjna [zł/szt.] | Wielkość dostawy [szt.] |

| 1. | 20 maja 2019 r. | 25 marca 2021 r. | 1,60 | 2 400 |

| 2. | 27 maja 2019 r. | 06 września 2020 r. | 1,50 | 1 600 |

| 3. | 08 czerwca 2019 r. | 12 lipca 2020 r. | 1,55 | 1 800 |

| 4. | 15 czerwca 2019 r. | 31 stycznia 2021 r. | 1,65 | 2 000 |

Uzupełnianie zasobów firmy w taki sposób, aby były one dostępne w procesie produkcyjnym w momencie, gdy stają się niezbędne na poszczególnych stanowiskach roboczych, umożliwia moduł systemu informatycznego

Firma przeprowadziła analizę stanu zapasów trzech kluczowych kategorii produktów. Pierwsza grupa to 20%, druga - 30%, a trzecia - 50% pozycji asortymentowych dostępnych w ofercie. W celu realizacji badania zastosowano

Część budynku magazynowego, która ułatwia załadunek oraz wyładunek towarów na środki transportu, nazywa się

Wskaźnik, który ilustruje przeciętny stopień odchyleń rzeczywistych wartości cechy od średniej arytmetycznej, nazywany jest

Na podstawie danych z tabeli określ, w którym tygodniu pracownik magazynu miał największą wydajność w stosunku do wydajności planowanej.

| Tydzień | A. | B. | C. | D. | |

|---|---|---|---|---|---|

| Wydajność w szt./h | planowana | 100 | 120 | 120 | 100 |

| rzeczywista | 110 | 120 | 110 | 105 | |

Materiały opakowaniowe charakteryzują się wrażliwością na: biodegradację, fotodegradację, rozpuszczanie w wodzie oraz utlenianie. Który z tych materiałów jest odporny na wszystkie wymienione procesy?

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

W ciągu czterech kolejnych tygodni maja popyt na produkty wynosił 60 szt., 48 szt., 64 szt., 56 szt. W magazynie znajduje się zapas wynoszący 570 szt. Jaki był wskaźnik pokrycia potrzeb zapasem?

Ustal minimalną szerokość drogi transportowej w magazynie, jeżeli obowiązuje w nim ruch jednokierunkowy bezsilnikowych środków transportowych o szerokości 1 800 mm i ruch pieszych. Wykorzystaj normy zawarte w tabeli.

| Przeznaczenie dróg | Minimalna szerokość drogi, cm | ||

|---|---|---|---|

| Dla bezsilnikowych środków transportowych | Dla silnikowych środków transportowych | ||

| Ruch jednokierunkowy | Tylko dla środków transportowych | b = a + 60 cm | b = a + 60 cm |

| dla środków transportowych i ruchu pieszych | b = a + 90 cm | b = a + 100 cm | |

| Ruch dwukierunkowy | Tylko dla środków transportowych | b = 2a + 90 cm | b = 2a + 90 cm |

| dla środków transportowych i ruchu pieszych | b = 2a + 180 cm | b = 2a + 200 cm | |

Średni miesięczny popyt na artykuły biurowe wynosi 80 sztuk. W pierwszym tygodniu wyniósł 20 sztuk, natomiast w trzecim tygodniu osiągnął 120 sztuk. Jakie są wskaźniki sezonowości dla pierwszego i trzeciego tygodnia?

Dostosowanie zewnętrznych rozmiarów opakowań transportowych do wymiarów przestrzeni ładunkowej palet, wymiarów wewnętrznych kontenerów oraz objętości ładunkowej stosowanych środków transportu to

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

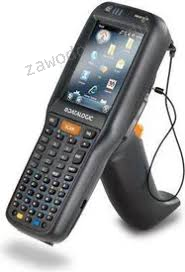

Które z wymienionych urządzeń przeładunkowych przedstawiono na zdjęciu?

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Przedstawiony na opakowaniu znak graficzny oznacza

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

Planowanie strefy magazynowej powinno uwzględniać między innymi

Przedstawione na rysunku urządzenie służące do automatycznej identyfikacji towarów to

W przedsiębiorstwie "Ada" dokonano analizy miesięcznego zapotrzebowania na materiały. Z analizy wynika, że na początku miesiąca zapas wynosił 20 000 szt., w trakcie miesiąca przyjęto dostawy 400 000 szt. materiałów. W tym samym czasie zużyto do produkcji 350 000 szt. Ile sztuk materiałów pozostało w magazynie na zakończenie miesiąca?

W zbiornikach można przechowywać surowce

Ewidencjonowanie przekazania surowców z magazynu do działu produkcji odbywa się za pomocą dokumentu

Do urządzeń transportu wewnętrznego o ograniczonym zasięgu, które służą do przenoszenia nosiwa i towarów w pionie, poziomie oraz pod kątem, zaliczamy

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

W zestawie Z analizy XYZ znajduje się gama

Materiał i surowce zgromadzone w magazynie, które są stosowane do produkcji wyrobu już wycofanego z wytwarzania, stanowią zapas

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |