Pytanie 1

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Długotrwałe użytkowanie układu hydraulicznego z czynnikiem roboczym o innej lepkości niż ta wskazana w dokumentacji techniczno-ruchowej może prowadzić do

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie ciśnienie cieczy powinno być w układzie hydraulicznym, aby siłownik o powierzchni czynnej tłoka A = 80 cm2 był w stanie wygenerować siłę F = 150 kN?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

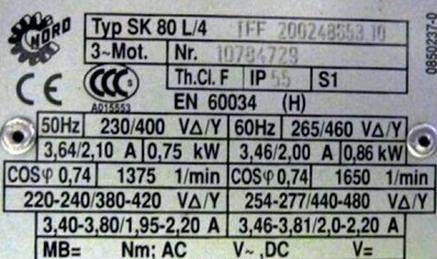

W jaki sposób, w zależności od wartości napięcia międzyfazowego sieci U i częstotliwości f, należy skojarzyć uzwojenie silnika przed podłączeniem go do sieci trójfazowej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z podanych kwalifikatorów działań, używanych w metodzie SFC, definiuje zależności czasowe?

Jakie oznaczenie literowe dotyczy manipulatora wyposażonego w dwa obrotowe napędy oraz jeden liniowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile poziomów kwantyzacji oraz jaka jest rozdzielczość napięciowa przetwornika A/C użytego w urządzeniu mechatronicznym o zakresie pomiarowym 0÷10 V i dokładności 10 bitów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która z liter adresowych zastosowanych w poniższej instrukcji programowania obrabiarki oznacza szybkość posuwu?

| CNC N120 G31 X50 Z-30 D-2 F3 Q3 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie urządzenie pneumatyczne ma następujące cechy: napięcie 230 V, moc 1,1 kW, ciśnienie 8 bar, wydajność ssawna 200 l/min, wydajność wyjściowa 115 l/min, pojemność zbiornika 24 l, liczba cylindrów 1, prędkość obrotowa 2850 obr/min?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Nieszczelności występujące w systemie smarowania lub w obiegu cieczy chłodzącej, zauważone w trakcie pracy urządzenia hydraulicznego, powinny być usunięte podczas

Jakie materiały eksploatacyjne, które muszą być okresowo wymieniane w urządzeniu mechatronicznym, powinny być dobierane?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką linią powinno się przedstawiać niewidoczne kontury oraz krawędzie obiektów?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakiej postaci należy przedstawiać w schematach układów sterowania styki przekaźników i styczników?

Jaka liczba w systemie heksadecymalnym odpowiada liczbie binarnej 1010110011BIN?

Jak często należy wykonywać przeglądy techniczne w urządzeniach i systemach mechatronicznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zakres działań eksploatacyjnych dla urządzenia mechatronicznego powinien być określony na podstawie

Jakie urządzenie powinno być użyte do uruchomienia silnika trójfazowego o dużej mocy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z literowych identyfikatorów powinien być wykorzystany w poleceniu odnoszącym się do analogowych wyjść?

Co opisuje pojęcie 'histereza' w kontekście przetworników ciśnienia?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.