Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 14/40 punktów (35,0%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki jest wydatki na wymianę akumulatorów w traktorze z instalacją elektryczną 12 woltów, jeżeli cena brutto akumulatora 195 Ah/6V wynosi 210 zł, a rolnik za oddanie zużytych akumulatorów otrzyma 10% zniżki? Koszt wymiany jest zawarty w cenie akumulatora.

Która z prostych maszyn do czyszczenia stosuje w trakcie procesu czyszczenia i sortowania nasion strumień powietrza oraz zestaw sit?

Analizując jakość montażu łożyska poprzeczno-wzdłużnego, należy w pierwszej kolejności zwrócić uwagę na jego

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaki będzie całkowity koszt wymiany przenośnika podłogowego roztrząsacza obornika, jeżeli zakup części zlecony zostanie zakładowi naprawczemu? Naprawa wykonana będzie w czasie 4 godzin, a jedna roboczogodzina to koszt 100 zł.

| Nazwa części | Cena części brutto [zł] | Rabat na zakup części [%] |

|---|---|---|

| Łańcuch przenośnika [kpl] | 200 | 5 |

| Listwa przenośnika [kpl] | 300 | 5 |

Przed rozpoczęciem wymiany prowadnic zaworowych w głowicy silnika traktora, należy zdemontować

Ile kosztują (brutto) części do pługa zgodnie ze specyfikacją zawartą w tabeli?

| Lp. | Nazwa części | Cena jednostkowa netto [zł] | VAT [%] | Liczba zakupionych sztuk |

|---|---|---|---|---|

| 1. | Lemiesz | 43,00 | 23 | 2 |

| 2. | Koło podporowe kompletne | 104,00 | 23 | 1 |

| 3. | Pierś odkładnicy | 18,00 | 23 | 2 |

| 4. | Piętka | 7,00 | 23 | 1 |

Ciągnik o ogólnej sprawności η = 0,6 powinien współpracować z agregatem uprawowym wymagającym 18 kW mocy użytecznej (na zaczepie). Jaką moc efektywną (silnika) powinien mieć ten ciągnik, aby zapewnić nadwyżkę rzędu 10-15%?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aparat próżniowy przeznaczony do doju konwiowego powinien generować podczas dojenia podciśnienie w granicach około

Przyspieszenie, z jakim opadają ramiona TUZ wskutek obciążenia narzędziem, sugeruje

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

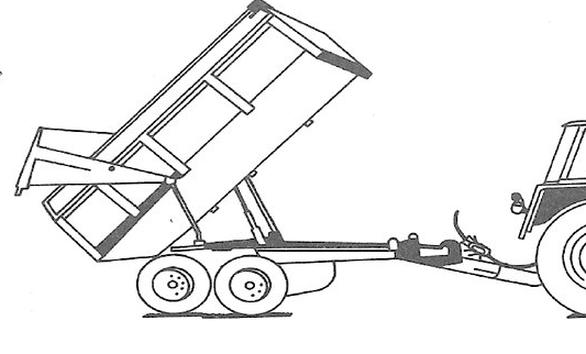

Rysunek przedstawia przyczepę ciągnikową

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W agregacie aktywnym trzeba wymienić zęby robocze wraz z ich mocowaniami (śruba i nakrętka). Jakie będą koszty wymiany, przy następujących założeniach: – cena jednego zęba 40 zł; jednej śruby 0,60 zł; jednej nakrętki 0,40 zł. W agregacie znajduje się 25 zębów, każdy mocowany w dwóch miejscach?

W odpowiednio wyregulowanym sprzęgle kłowym całkowita wartość luzów pomiędzy zwojami sprężyny dociskowej powinna wynosić

Główne komponenty hydraulicznego systemu to pompa hydrauliczna, rozdzielacz oraz siłownik lub siłowniki

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie może być źródło problemu, gdy operator ciągnika Ursus C-330 po zakończeniu pracy nie jest w stanie zgasić silnika?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dodatkową (drugą) nakrętkę w połączeniu śrubowym stosuje się w celu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ząb brony z całkowicie uszkodzonym gwintem powinien być

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Smar grafitowy jest stosowany przede wszystkim do smarowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

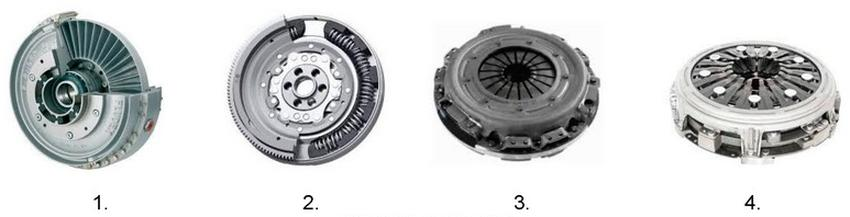

Która ilustracja przedstawia sprzęgło hydrokinetyczne?

Korzystając z tabeli określ koszt wymiany oleju w pompach dwóch wozów asenizacyjnych: Meprozet 6000 i Joskin 6000, jeżeli wymiana oleju w jednym wozie zajmuje 0,5 godziny, a cena za jedną roboczogodzinę to 30 zł.

| Typ/model wozu asenizacyjnego | Pojemność zbiornika oleju [l] | Cena oleju [zł/l] |

|---|---|---|

| Meprozet 2000 | 0,8 | 20,00 |

| Joskin 6000 | 1,0 | 20,00 |

| Joskin 3000 | 1,0 | 50,00 |

| Meprozet 6000 | 1,5 | 50,00 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Możliwe powody niepełnego rozłączania napędu jazdy w ciągniku to

Na podstawie karty weryfikacji brony talerzowej wskaż bronę sprawną technicznie

| Tabela: Karta weryfikacji brony talerzowej. | ||||||

|---|---|---|---|---|---|---|

| Lp. | Parametr | Wartość nominalna [mm] | Oznaczenie brony | |||

| B-1 | B-2 | B-3 | B-4 | |||

| 1 | Luz osiowy łożysk sekcji | Max. 2 | 3,5 | 1,5 | 2 | 1,5 |

| 2 | Luz promieniowy łożysk sekcji | Max. 1,5 | 1,0 | 1,0 | 2,0 | 1,0 |

| 3 | Grubość ostrzarza talerzy | 0,4 ÷ 1,5 | 2,0 | 1,0 | 1,5 | 1,2 |

| 4 | Szerokość ostrza talerzy | 13 ÷ 15 | 12 | 16 | 15 | 14 |

Jakie będą łączne koszty wynajmu sieczkarni o wydajności 1,5 ha/h oraz wypłaty dla operatora przy zbiorze kukurydzy z areału 12 ha? Koszt wynajmu sieczkarni wynosi 400 zł/h, a za godzinę pracy operatora trzeba zapłacić 50 zł?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który sklep oferuje najniższą cenę zakupu części do naprawy brony talerzowej, polegającej na wymianie 5 talerzy gładkich, 5 uzębionych, jednej tulei oraz 10 nakładek?

| L.p. | Cena jednostkowa brutto [zł] | ||||

|---|---|---|---|---|---|

| Sklep A. | Sklep B. | Sklep C. | Sklep D. | ||

| 1 | Talerz gładki | 170,00 | 160,00 | 180,00 | 170,00 |

| 2 | Talerz użebiony | 160,00 | 180,00 | 160,00 | 170,00 |

| 3 | Tuleja | 60,00 | 40,00 | 50,00 | 40,00 |

| 4 | Nakładka | 12,00 | 10,00 | 15,00 | 10,00 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Przegrzewanie się silnika, z prawidłowo działającym układem chłodzenia, powyżej dopuszczalnej wartości temperatury spowodowane jest uszkodzeniem