Pytanie 1

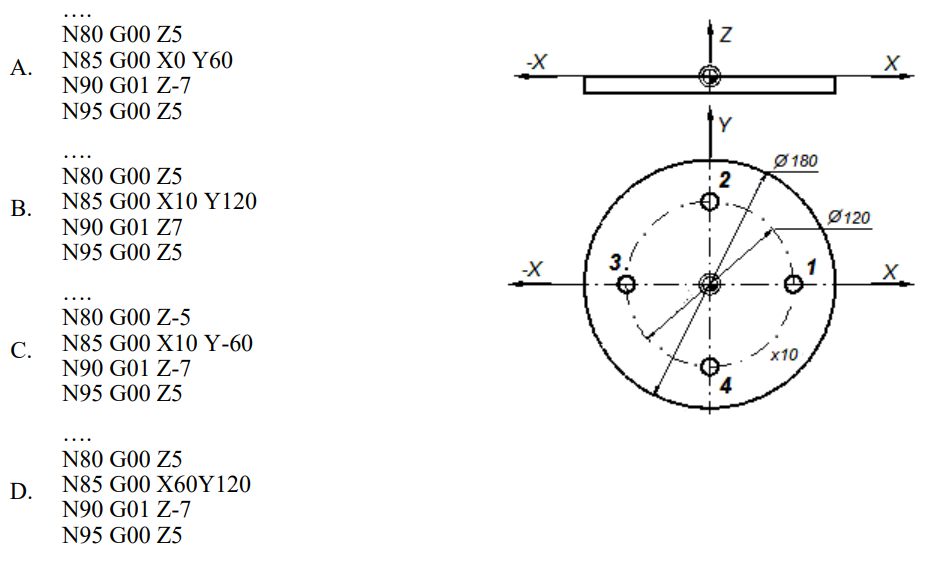

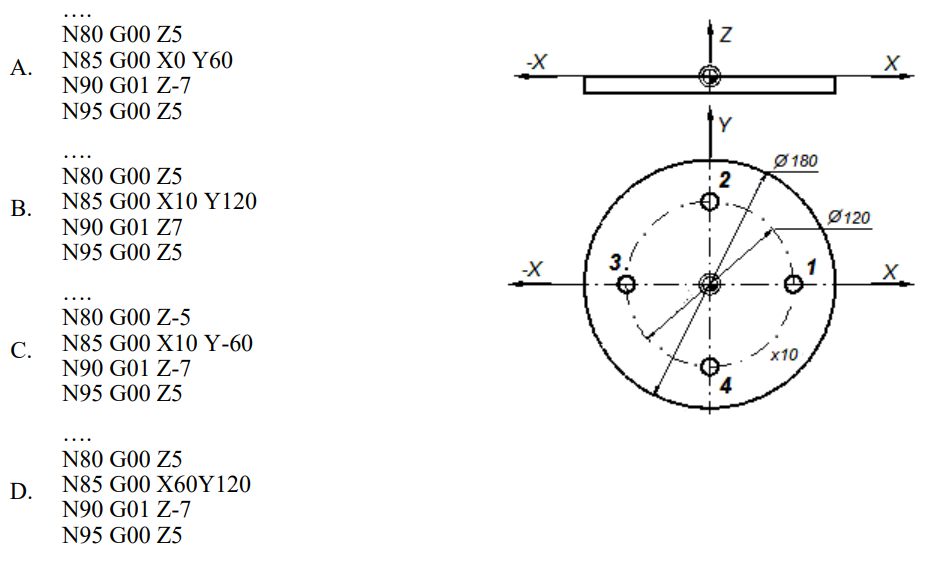

Który fragment programu sterującego realizuje zabieg nawiercania otworu 2 w części przedstawionej na rysunku?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Który fragment programu sterującego realizuje zabieg nawiercania otworu 2 w części przedstawionej na rysunku?

W którym z poniższych bloków znajdują się funkcje ustawiające wrzeciono?

Oblicz prędkość obrotową wrzeciona (n) tokarki przy toczeniu wałka o średnicy d = 100 mm, mając na uwadze, że prędkość skrawania wynosi vc = 157 m/min. Wykorzystaj wzór: vc = πdn/1000.

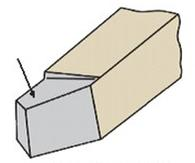

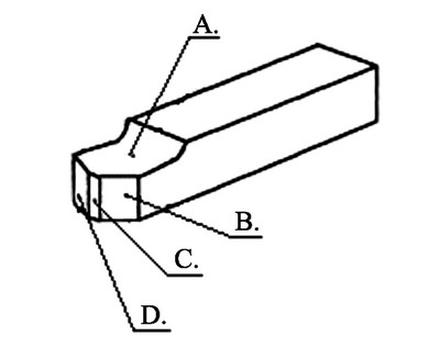

Powierzchnia noża tokarskiego, oznaczona strzałką na rysunku, to powierzchnia

Obrabiarka przedstawiona na zdjęciu, to wiertarka

Na przedstawionym rysunku freza modułowego ślimakowego, strzałką oznaczono

Korzystając z danych w tabeli, dobierz stos płytek wzorcowych do kontroli wymiaru 14,86 mm

| Tabela płytek wzorcowych długości wg DIN 861/2 | |

|---|---|

| Szereg | Wymiar płytki |

| 0,005 | 1,005 |

| 0,01 | 1,01; 1,02; 1,03; 1,04; 1,05; 1,06; 1,07; 1,08; 1,09; 1,10; 1,11; 1,12; 1,13; 1,14; 1,15; 1,16; 1,17; 1,18; 1,19 |

| 0,1 | 1,20; 1,30; 1,40; 1,50; 1,60; 1,70; 1,80; 1,90 |

| 1 | 2; 3; 4; 5; 6; 7; 8; 9 |

| 10 | 10; 20; 30; 40; 50; 60; 70; 80; 90; 100 |

Na którym rysunku przedstawiono symbol graficzny zamocowania z zastosowaniem zabieraka stałego?

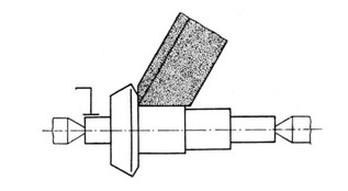

Punkt odniesienia narzędzia oznaczono na rysunku cyfrą

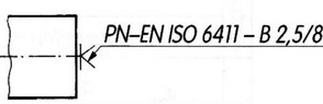

Zapis PN-EN ISO 6411-B2,5/8, stosowany na rysunkach technicznych, oznacza

Jaki sposób obróbki przedstawiono na rysunku?

Aby włączyć tokarkę, niezbędny jest algorytm najeżdżania na punkt odniesienia (bazowy obrabiarki)

W którym bloku należy dokonać zmian w celu korekty wartości posuwu?

| N05 G90 G95 G54 |

| N10 T0101 S150 F200 |

| N15 G0 X100 Z120 M04 |

| N20 G1 Z80 |

To punkt ustalony przez producenta, służący do określenia korektów narzędzia. Do którego punktu charakterystycznego obrabiarki odnosi się powyższy opis?

Aby zweryfikować prostoliniowość prowadnic obrabiarki, należy zastosować

W którym miejscu programu sterującego należy wprowadzić zmiany, aby skorygować wartość posuwu?

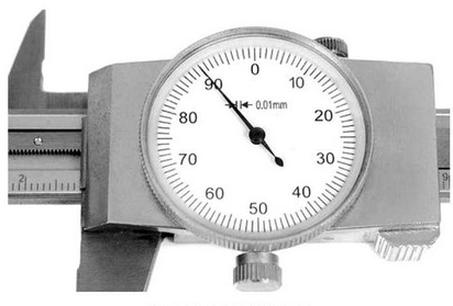

Wskazanie suwmiarki z czujnikiem zegarowym wynosi

Średnica wałka przed procesem toczenia wynosi 78 mm. Jaką głębokość skrawania powinno się ustawić, aby po wykonaniu dwóch przejść noża tokarskiego uzyskać średnicę wynoszącą 74 mm?

Miejsce na każdej osi ruchu, które jest ściśle określone przez wyłączniki krańcowe, nosi nazwę

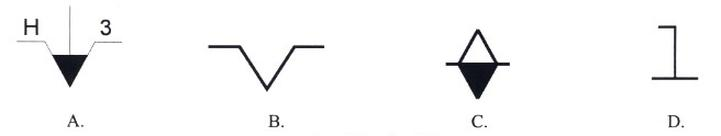

Przedstawiony symbol graficzny oraz opis jest oznaczeniem

Które urządzenie obróbcze zapewnia wysoką precyzję wymiarów, kształtów oraz niską chropowatość powierzchni obrabianych elementów?

Na proces łamania wióra podczas obróbki przy użyciu płytki wieloostrzowej największy wpływ ma

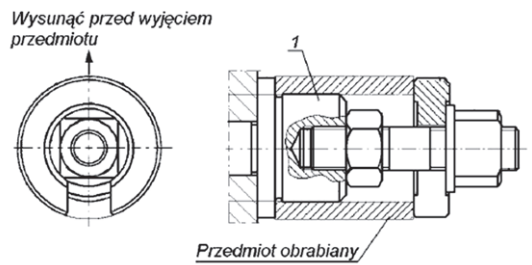

Na rysunku przedstawiono sposób mocowania tulei na tokarce za pomocą trzpienia

Włączenie obrabiarki w trybie DRY RUN umożliwia przeprowadzanie

W rysunkach technologicznych elementów maszyn, kontury powierzchni oraz krawędzie obrabiane oznacza się

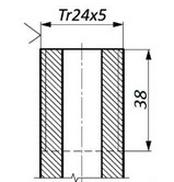

Który zabieg obróbki skrawaniem należy wykonać na powierzchni oznaczonej na rysunku Tr24x5?

Aby zrealizować gwint wewnętrzny M10 przy użyciu zestawu gwintowników na tokarkach konwencjonalnych, obrabiarka powinna być wyposażona w

Przejściową powierzchnię przyłożenia ostrza noża tokarskiego, na przedstawionym rysunku, oznaczono literą

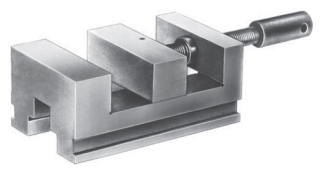

Przedstawionym na rysunku uchwytem obróbkowym jest imadło

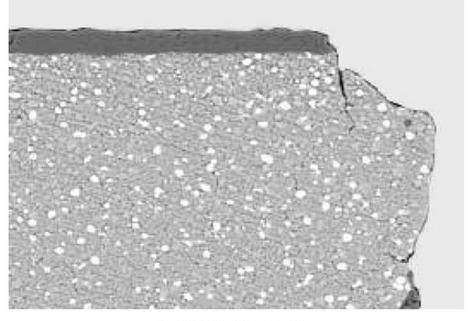

Przyczyną uszkodzenia płytki skrawającej narzędzia, pokazanej na zdjęciu, może być

Jakiej maszyny używa się najczęściej do produkcji masowej gwintów zewnętrznych na prętach?

Dla narzędzi skrawających używanych w obróbce na maszynach CNC należy określić

W programie NC, w którym zapisano T5 D5, co oznacza adres T?

Na rysunku technicznym elementu klasy tuleja przedstawiono znak chropowatości o wartości Ra = 0,16 µm. Taka chropowatość może być uzyskana poprzez

Zalecana prędkość skrawania dla obróbki stali nierdzewnej przy użyciu płytki wieloostrzowej wynosi vc = 80 m/min. Jak powinien być zapisany poprawnie skonfigurowany blok programu sterującego dla tej prędkości?

Przedstawiony w tabelce symbol graficzny jest oznaczeniem tolerancji

| // | 0.030 | A |

Średnica półfabrykatu do wytworzenia wałka gładkiego wynosi 200 mm, natomiast średnica wałka po obróbce to 184 mm. Jaka powinna być głębokość skrawania, którą operator powinien ustawić, aby przeprowadzić obróbkę dwoma równymi przejściami narzędzia?

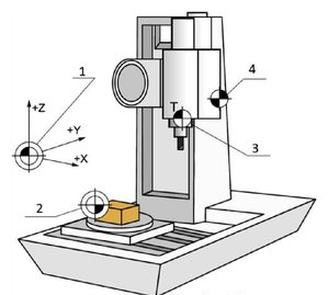

Której obrabiarki CNC dotyczą dane techniczne przedstawione w tabeli?

| STÓŁ | Powierzchnia | 450 x 160 mm |

| Maks. obciążenie | 50 kg | |

| Żłobki T (ilość x szer. x długość) | 2 x 12H7 x 100 mm | |

| X/Y/Z przesuwy | 300/160/250 mm | |

| OBSZAR PRACY | Odległość od czoła wrzeciona do stołu | 100÷350 mm |

| Odległość od osi wrzeciona do kolumny | 170 mm | |

| WRZECIONO | Stożek wrzeciona | ISO 30 |

| Obroty wrzeciona | 0÷4000 obr/min | |

| Moc napędu głównego | 1,1/1,5 kW | |

| Moment napędu głównego M100/1000 obr/min | 3/1,1 Nm | |

| PRZESUWУ | X/Y/Z szybki przesuw | 6/6/6 m/min |

| MAGAZYN NARZĘDZI | Wymiana narzędzia | Ręczna tuleja zaciskowa |

| Oprawka narzędziowa | DIN 69871 |

W którym z poniższych fragmentów kodu sterującego obrabiarką CNC znajduje się informacja dotycząca gwintowania?

Przedstawionym na zdjęciu przyrządem pomiarowym nie można zmierzyć