Pytanie 1

Podczas kontroli związanej z odbiorem technicznym łącznik główny w maszynowni dźwigu powinien przerwać

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Podczas kontroli związanej z odbiorem technicznym łącznik główny w maszynowni dźwigu powinien przerwać

Element oznaczony na rysunku strzałką przeznaczony jest do

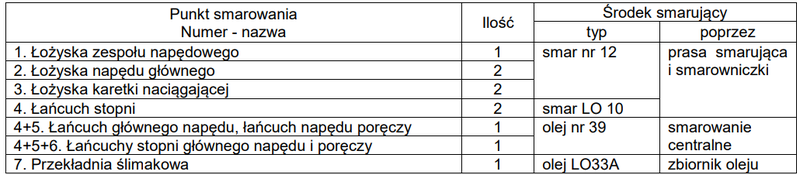

Na podstawie instrukcji konserwacji schodów ruchomych do smarowania łańcucha głównego napędu należy użyć

Usługa konserwacji dźwigu kosztuje netto 1000 zł. Ile wyniesie koszt brutto tej usługi, jeżeli wiadomo, że stawka VAT na wykonanie usługi wynosi 23%?

W dźwigu ciernym masa przeciwwagi zazwyczaj jest równa

Ile drutów w jednej splocie ma lina nośna oznaczona symbolem Ø12 8x19 S – NFC 1370/1770 U sZ?

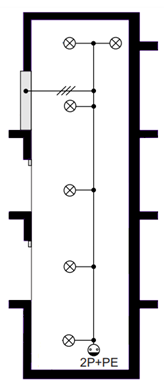

Modernizacja szybu dźwigowego, którego schemat przedstawiono na rysunku, polega na zastąpieniu źródeł światła i opraw oświetleniowych źródłami energooszczędnymi. Ile będzie kosztowała modernizacja szybu, jeżeli cenę nowej oprawy łącznie z kosztem wymiany ustalono na 25,00 zł, a cena energooszczędnej żarówki wynosi 10,00 zł?

Kiedy organ właściwej jednostki dozoru technicznego przeprowadza czynności związane z badaniem doraźnym?

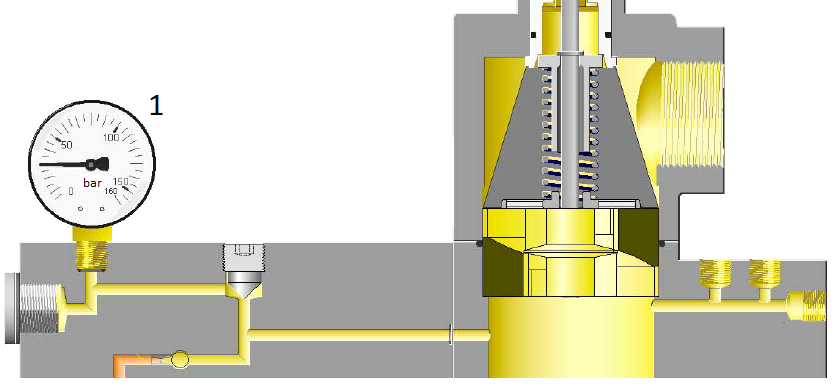

W bloku zaworowym dźwigu z napędem hydraulicznym element oznaczony na rysunku cyfrą 1 wskazuje wartość

Element służący do regulacji natężenia przepływającej cieczy w układzie hydraulicznym urządzenia dźwigowego to

Uwzględniając dane zamieszczone w tabeli, określ czas wykonania wszystkich czynności podczas przeglądu drzwi przystankowych w dźwigu czteroprzystankowym z kabiną nieprzelotową.

| Tabela: Przegląd – drzwi przystankowe | ||

|---|---|---|

| Lp. | Czynność | Czas [min] |

| 1 | Sprawdzanie ustawienia paneli drzwiowych | 5 |

| 2 | Sprawdzanie szczelin między panelami drzwi | 5 |

| 3 | Sprawdzanie szczelin między panelami i ościeżnicami | 5 |

| 4 | Sprawdzanie pionowości paneli | 5 |

| 5 | Sprawdzanie płynnego ruchu paneli | 10 |

| 6 | Sprawdzanie belki górnej | 15 |

| 7 | Sprawdzanie prowadników | 5 |

| 8 | Sprawdzanie czy drzwi zamykają się samoczynnie | 5 |

Dźwigi, w których istnieje możliwość wezwań priorytetowych, a minimalne wymiary kabiny i szerokości drzwi mają ściśle określone wartości, to dźwigi

Na schemacie pokazano indukcyjny czujnik udźwigu dźwigu. Który element jest odpowiedzialny za podanie sygnału na sygnalizator przeciążenia kabiny?

Drzwi przystankowe dźwigu, w których w czasie otwierania/zamykania panele przesuwają się w przeciwnych kierunkach, to drzwi

Na podstawie danych zawartych w tabeli wskaż wartość dopuszczalną „A” wystawania liny z koła linowego dla liny o średnicy 12 mm i koła z rowkiem klinowym.

| Średnica zewnętrzna liny | A [mm] | ||

|---|---|---|---|

| Rowek półokrągły | Rowek klinowy | Rowek klinowy starego kształtu | |

| 8 | - | 2,2 | - |

| 10 | 0,6 | 3 | - |

| 11 | 0,8 | 3,4 | 0,45 |

| 12 | 1 | 3,8 | 1,3 |

| 13 | 1,1 | 4,2 | 2,5 |

| 14 | 1,3 | ||

| 15,5 | 2,6 | ||

| 16 | 3 | ||

Ile obrotów liny wokół własnej osi, wg danych zamieszczonych w tabeli, może posiadać lina o długości 180 m?

| Długość liny [m] | Maksymalna liczba obrotów wokół osi liny stalowej |

|---|---|

| 30 | 1 |

| 60 | 2 |

| 90 | 3 |

| 120 | 4 |

| 150 | 5 |

| 180 | 6 |

| 210 | 7 |

| 240 | 8 |

| 270 | 9 |

| 300 | 10 |

Korzystając z tabeli określ masę, którą można obciążyć kabinę dźwigu podczas normalnej eksploatacji?

| Tabela. Parametry dźwigu | |

|---|---|

| Liczba osób | 8 |

| Prędkość jazdy | 1,4 m/s |

| Zasilanie | 400 V 50 Hz |

| Masa kabiny | 1 000 kg |

| Masa przeciwwagi | 1350 kg |

| Udźwig | 630 kg |

| Obciążenie znamionowe wciągarki | 3 000 kg |

Zadziałanie ogranicznika prędkości dźwigu w celu uruchomienia chwytaczy powinno następować przy jeździe kabiny z prędkością nie mniejszą niż

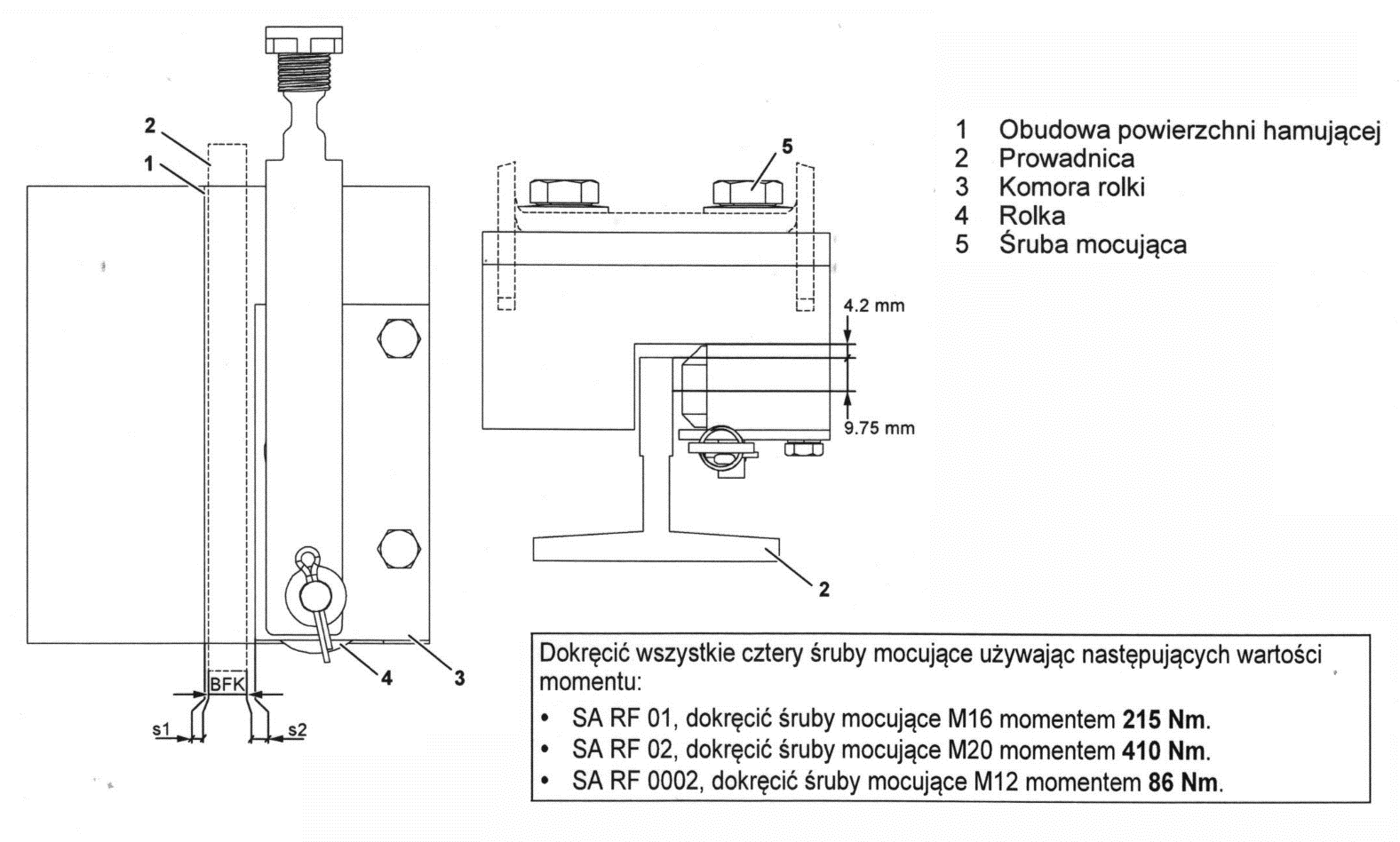

Zgodnie z zamieszczonym fragmentem instrukcji montażu zespołu prowadzenia kabiny dźwigu, w przypadku użycia śruby M16 konserwator powinien zastosować moment dokręcenia równy

Na podstawie informacji zamieszczonych w tabeli wskaż, który przegląd jest przeprowadzany podczas eksploatacji i ma za zadanie sprawdzenie, czy wciągniki nie są uszkodzone i nie mają wad.

| Rodzaje przeglądów |

| Przegląd wstępny – przed pierwszym użyciem. Wszystkie nowe i naprawione wciągniki muszą zostać sprawdzone przez upoważnioną, kompetentną osobę. |

| Przeglądy wciągników regularnie eksploatowanych podzielić można na dwie grupy według czasu między przeglądami – przegląd dzienny i przegląd regularny. |

| Przegląd dzienny, to kontrola wzrokowa, którą przeprowadza obsługa wyznaczona przez użytkownika przed każdym użyciem. Jej zadaniem jest sprawdzenie, czy wciągniki nie są uszkodzone i nie mają wad. Osoby wykwalifikowane oceniają, czy dana wada lub uszkodzenie wykryte podczas przeglądu dziennego nie stanowi zagrożenia i czy konieczny jest szczegółowy przegląd. |

| Przegląd regularny dokonuje osoba wyznaczona przez użytkownika pod nadzorem kompetentnych osób. Jego częstotliwość zależy od stopnia eksploatacji wciągnika (pół roku dla intensywnej eksploatacji, rok dla standardowej). |

Zadaniem wyłącznika głównego w maszynowni jest

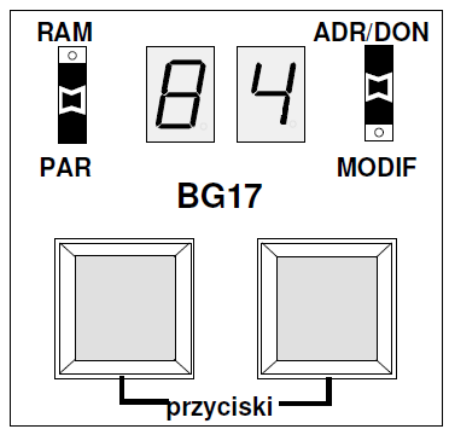

Na podstawie widoku panelu sterownika oraz wyciągu z listy kodów błędów należy stwierdzić, że

| KODY BŁĘDÓW | |

|---|---|

| BŁĄD NR | ZNACZENIE |

| -04- | STYCZNIK 201U NIE ZAŁĄCZA SIĘ |

| -08- | STYCZNIK 201N NIE ZAŁĄCZA SIĘ |

| -17- | ROZWARTY OBWÓD BEZPIECZEŃSTWA |

| -84- | ZANIK FAZY ZASILANIA |

| -98- | PRZECIĄŻENIE KABINY |

Która pompa ma zastosowanie w dźwigach z napędem hydraulicznym?

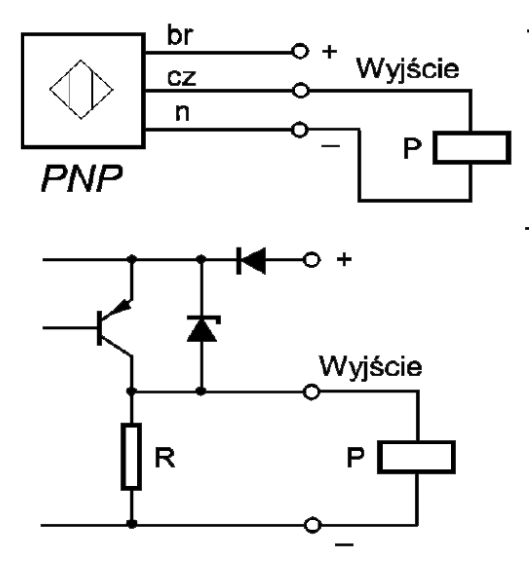

Przeciążenie dźwigu hydraulicznego wykrywane jest przez czujnik

Wskaż wynik próby urządzenia przedstawionego na rysunku.

Zgodnie z informacją zawartą we Fragmencie instrukcji konserwacji schodów ruchomych prace konserwacyjne należy wykonywać z częstotliwością

Fragment instrukcji konserwacji schodów ruchomych - Sprawdzenie i smarowanie schodów

Częstotliwość co 3 miesiące Sprawdzić szczelność systemu oliwienia. Sprawdzić i napełnić zbiornik oleju (jeżeli to konieczne). Sprawdzić łańcuch stopni. |

Na podstawie tabeli określ koszt wykonania usługi polegającej na wymianie 12 sztuk prowadników kabinowych.

| Czas wykonania wymiany 1 prowadnika [godz.] | Liczba pracowników niezbędnych do wymiany prowadników [osoby] | Stawka godzinowa pracownika [zł/godz.] | Cena jednego prowadnika [zł/szt.] |

|---|---|---|---|

| 0,5 | 2 | 40,00 | 50,00 |

Zgodnie z instrukcją konserwacji elementów, co miesiąc należy sprawdzać

| Tabela: Instrukcja dotycząca konserwacji elementów | ||||

|---|---|---|---|---|

| Zespół | Komponenty wymagające kontroli | Co 1 miesiąc | Co 2 miesiące | Co 6 miesięcy |

| Zamki | Sprawdzić prawidłowe funkcjonowanie urządzeń ryglujących; urządzenie może funkcjonować tylko wtedy, gdy bramki są prawidłowo zamknięte urządzeniem ryglującym | • | ||

| Sterowanie | Sprawdzić funkcjonowanie wszystkich elementów sterujących (kaseta przyciskowa – kaseta kondygnacyjna – ewentualnie kaseta przyciskowa przenośna) | • | ||

| Manewrowanie ręczne wjazdu/zjazdu | Sprawdzić urządzenia umożliwiające manewrowanie ręczne | • | ||

| Połączenia sworzniowe | Sprawdzić właściwe dokręcenie śrub podstawowych komponentów | • | ||

Dokumenty potrzebne do odbioru technicznego urządzenia dźwigowego przeprowadzanego przez przedstawiciela Urzędu Dozoru Technicznego składają się z poświadczenia prawidłowości wykonania części konstrukcyjno-budowlanej oraz

Zadaniem chwytaczy w dźwigu z maszynownią jest

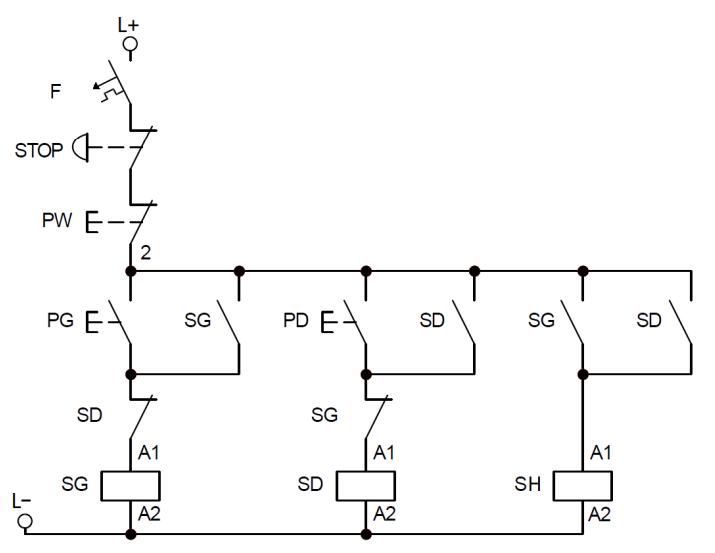

Na rysunku przedstawiono

Dla tablicy przejść określ stan następny Qₙ₊₁ dla kroku 3 (Lp. = 3)

Tablica przejść dla układu sterowania urządzenia dźwigowego (w tablicy przejść stany logiczne 0 lub 1 dla elementów SG, SD i SH wynikają ze stanu aktualnego, z wejść sterujących i ze schematu układu sterowania).

| Lp. | Stan aktualny Qₙ | Wejścia sterujące | Stan następny Qₙ₊₁ | ||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| SG | SD | SH | F | STOP | PW | PG | PD | SG | SD | SH | |

| 1. | 0 | 0 | 0 | 1 | 0 | 0 | 1 | 0 | 1 | 0 | 1 |

| 2. | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 0 | 1 | 0 | 1 |

| 3. | 1 | 0 | 1 | 1 | 0 | 0 | 0 | 1 | |||

Pomijając trwałościowy współczynnik bezpieczeństwa, parametry lin w urządzeniach dźwigowych są obliczane z warunku wytrzymałości na

Koło zamachowe umieszczone w mechanizmie napędowym dźwigu elektrycznego może pełnić dodatkowo funkcję

Badania okresowe dźwigu osobowego należy wykonywać co

Dokument, w którym zapisywane są działania związane z eksploatacją dźwigu osobowego, to

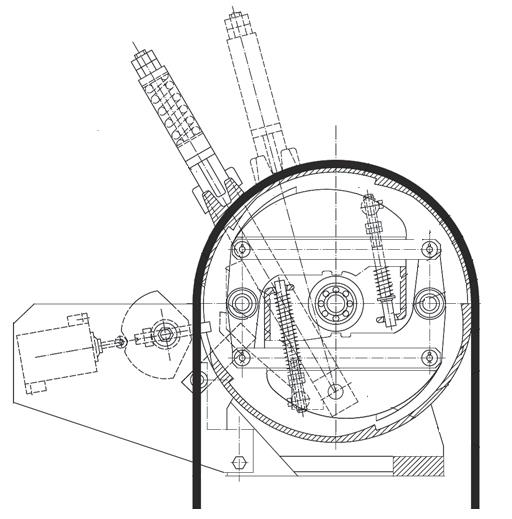

Na ilustracji przedstawiono maszynę przeznaczoną do

Obsługę techniczną codzienną dźwigu budowlanego wykonuje

Luzowniki mają za zadanie

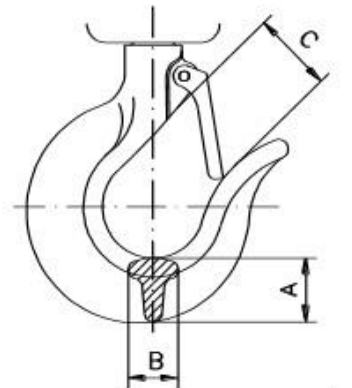

Na podstawie zamieszczonego fragmentu procedury przeglądu, hak o nośności 3,2 tony nadaje się do pracy, jeśli jego wymiar C nie przekracza

| Nośność (t) | Wymiar „A" (mm) | Wymiar „B" (mm) | Wymiar „C" (mm) | ||

|---|---|---|---|---|---|

| Standard | Wartość graniczna | Standard | Wartość graniczna | Wartość graniczna | |

| Haki z uszkiem (lina) | |||||

| 0,8 | 22 | 19,8 | 19 | 17 | 29 |

| 1,6 | 26 | 23,4 | 23 | 20 | 35 |

| 3,2 | 36,5 | 32,8 | 34 | 30,5 | 41 |

| 5 | 42 | 37,8 | 35 | 31,5 | 45 |

| 6,3 | 58 | 53 | 45 | 40,5 | 52 |