Pytanie 1

Który typ towaru nie powinien być przechowywany w magazynie otwartym?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Który typ towaru nie powinien być przechowywany w magazynie otwartym?

Wskaż właściwą sekwencję działań w analizie sieci dostaw.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Badanie analizy ABC dotyczącej zapasów w magazynie w celu ich właściwego rozmieszczenia w strefie składowania, mającego na celu zredukowanie czasu operacji manipulacyjnych, realizowane jest na podstawie kryterium

Fragment Instrukcji wysyłkowej - eksport przedstawia część informacji dotyczących wysyłki towarów. Wskaż, której stacji dla przesyłek nie podano

| INSTRUKCJA WYSYŁKOWA – EKSPORT | |

|---|---|

| ........ | ........ |

| ........ | ........ |

| Opis ładunku: Dostawy wagonowe: towar należy wysłać do portu, aby nadszedł w dni robocze, tj. od poniedziałku do piątku, nr kontraktu oraz specyfikacji podany w instrukcji | |

| Stacja przeznaczenia: dla przesyłek morskich - Gdynia XXXXXXX- dla przesyłek drobnicowych - Gdynia XXXXXXX dla przesyłek wagonowych - Gdańsk XXXXXXX - dla przesyłek morskich - Gdańsk XXXXXXX | |

Związki chemiczne szkodliwe, które powstają w procesach przemysłowych, klasyfikowane są jako odpady

Pracownik magazynu otrzymał listę pozycji asortymentowych oraz ilości towarów do pobrania, a także pick by light w celu

Zakład produkujący komputery przenośne otrzymał zamówienie na wykonanie 60 szt. komputerów. Ustal, ile procesorów powinien zamówić zakład produkcyjny, aby zamówienie zostało zrealizowane. Weź pod uwagę zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Karta graficzna | 80 | 10 |

| Czytnik karty pamięci | 130 | 5 |

| Procesor | 35 | - |

| Akumulator | 35 | - |

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Oblicz czas transportu przesyłki kurierskiej z miejsca A do miejsca B, jeśli dystans między tymi punktami wynosi 180 km, a średnia prędkość wynosi 75 km/h?

Magazyn stosuje opłatę za usługę co-packingu w wysokości 24,50 zł netto za jedną paletową jednostkę ładunkową (pjł). Ile wynosi całkowity koszt usługi pakowania 34 pjł, jeśli naliczany jest 23% VAT?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W magazynie, który przechowuje, należy stosować metodę FEFO wydań magazynowych

Przykładem opakowania grupowego jest

Jak nazywa się relacja pomiędzy wielkością sprzedaży a stanem zapasów?

W magazynie przed przyjęciem znajdowało się 1 500 szt. towaru, a po przyjęciu 17 500 szt. Oblicz, jaka jest wartość średniego zapasu cyklicznego w tym magazynie, jeśli stanowi ona połowę wartości dostawy?

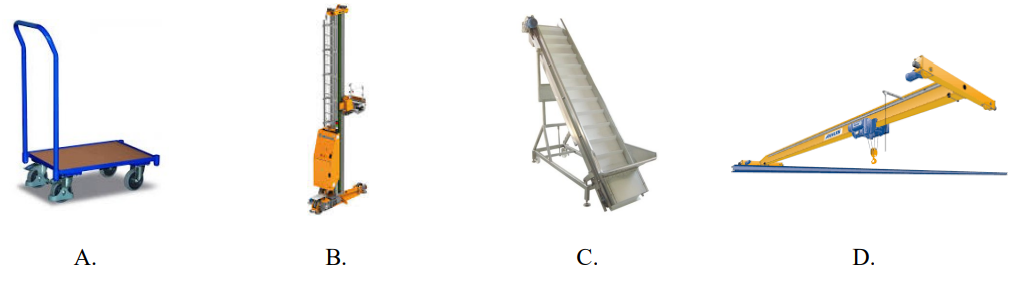

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

Który karton został poprawnie odłożony na regał magazynowy uwzględniając umieszczony na nim znak manipulacyjny?

Na którym rysunku jest przedstawiony wózek podnośnikowy ręczny?

Który z podanych kodów jest wykorzystywany do identyfikacji logistycznej jednostki wysyłkowej?

Aby wyprodukować zaplanowane 500 sztuk skrzyń, potrzebne są 250 m2 płyty. Dotychczas wydano 100 m2 płyty, a dodatkowe 100 m2 płyty jest w magazynie. Ile jeszcze płyty należy zamówić, aby zrealizować planowaną produkcję?

Technologią, która zapewnia bezpieczną utylizację i unieszkodliwienie odpadów niebezpiecznych przy zastosowaniu metod biologicznych, jest

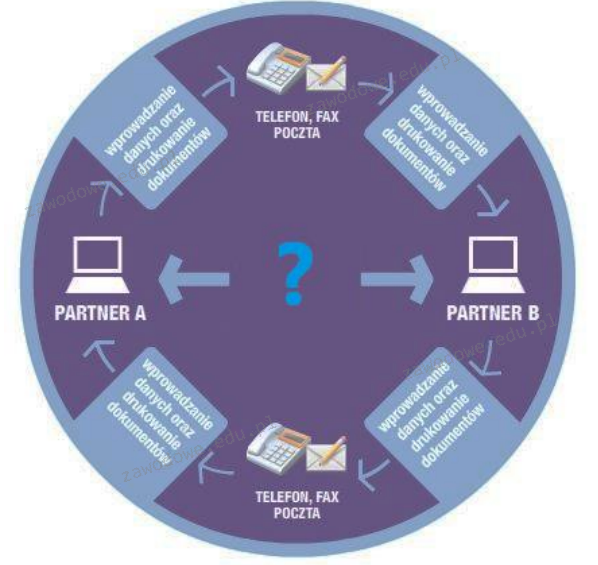

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

Który z systemów informatycznych wykorzystywany jest do zarządzania relacjami z klientami?

W zakładzie przemysłowym odbywa się gromadzenie zapasów

Jeżeli zapas w poszczególnych kwartałach wynosi: I kw. – 14 500,00 zł, II kw. – 10 200,00 zł, III kw. – 12 800,00 zł oraz IV kw. – 9 600,00 zł, to jaki jest rzeczywisty przeciętny zapas w magazynie?

Gdy w zakupionym towarze ujawnia się wada, klient ma prawo złożyć sprzedawcy reklamację w ramach rękojmi oraz zażądać na przykład odstąpienia od umowy, o ile

Co może być skutkiem wystąpienia wąskiego gardła w procesie produkcyjnym?

Firma odzieżowa przekazała do produkcji garniturów 2 500 mb tkaniny wełnianej. Jaki dokument został wystawiony w magazynie w momencie wydania materiałów do użycia?

Jakie będą koszty wyładunku dostawy, jeżeli stawka roboczogodziny wózka widłowego wynosi 20 zł, a pracownik jest opłacany kwotą 8 zł za godzinę, i wyładunek potrwa 6 godzin?

Na podstawie fragmentu dyrektywy, preferowanym sposobem w zakresie postępowania z opakowaniami jest

„Dyrektywa 94/62/EC odwołuje się do zasady zrównoważonego rozwoju i zaleca stosowanie różnorodnych form oddziaływania na podmioty gospodarcze, w tym instrumentów dobrowolnych oraz narzędzi ekonomicznych. Preferowanym sposobem postępowania z opakowaniami powinno być uniknięcie powstania problemu zużytych opakowań (czyli ograniczanie ich ilości i stosowanie opakowań wielokrotnego użytku), następnie odzysk zużytych opakowań bądź surowców, gospodarcze wykorzystanie, a na końcu inne sposoby zagospodarowania." |

Dokument, który zawiera zasady dotyczące przygotowania towaru do transportu, potencjalny zakres wymaganej kontroli, rodzaj i ilość dokumentów potrzebnych podczas przewozu, to

Zapas przechowywany w firmie, który jest wynikiem analizy ryzyka pojawienia się prognoz spekulacyjnych na rynku, to zapas

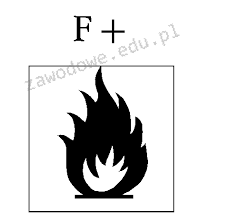

Przedstawiony na rysunku znak ostrzegawczy umieszczony na opakowaniu informuje o tym, że przesyłka jest substancją

Przedstawiony znak oznacza nakaz stosowania ochrony

Kategoria produktów o małym udziale w ogólnej wielkości popytu na produkcję lub sprzedaż, generująca niskie przychody, to w klasyfikacji analizy asortymentu wyrobów

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

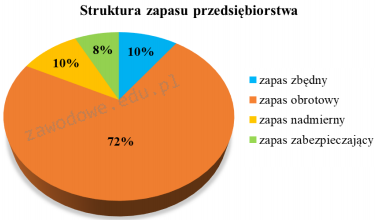

Ile wynosi wartość zapasu nieprawidłowego na podstawie przedstawionego wykresu, jeżeli przedsiębiorstwo posiada zapas o łącznej wartości 120 000,00 zł?

Jaką wadą cross-dockingu, stosowanego w centrach dystrybucji, można wskazać?

Który podsystem w systemie MRPI/II jest odpowiedzialny za obliczenia obciążenia poszczególnych zasobów na podstawie planu produkcji?