Pytanie 1

Na zdjęciu przedstawiono

Wynik: 13/40 punktów (32,5%)

Wymagane minimum: 20 punktów (50%)

Na zdjęciu przedstawiono

Jakiej czynności nie należy przeprowadzać przed rozpoczęciem montażu łożysk ślizgowych dzielonych?

Nie jest możliwe wykonanie uzębienia koła zębatego przy użyciu

Jeśli promień, po którym porusza się obiekt w ruchu obrotowym, zwiększy się dwukrotnie, a prędkość kątowa zmniejszy się dwukrotnie, to prędkość w ruchu obrotowym

Jaką wartość ma siła F, gdy jej składowe to FX=30 N oraz FY=40 N?

Rodzaj obróbki skrawaniem, w której narzędzie wykonuje ruch obrotowy oraz równocześnie prostoliniowy ruch posuwowy, to

Jakie kluczowe kryteria wybierania materiałów konstrukcyjnych stosuje się w procesie projektowania elementów maszyn?

Sprzęgła, w których moment napędowy jest przekazywany wskutek oddziaływania sił tarcia, określamy jako sprzęgła

Aby przetransportować urządzenie na miejsce montażu, gdy jego waga przekracza maksymalną nośność dźwigu, wykorzystuje się

Korozja, która powstaje w wyniku działania suchych gazów lub cieczy na metale, które nie przewodzą prądu elektrycznego, określana jest mianem

Którą z poniższych technik nie wykorzystuje się do formowania gwintów?

Która z metod defektoskopowych jest metodą niszczącą i nie nadaje się do oceny elementów maszyn?

Chromowanie galwaniczne jako technika zabezpieczająca przed korozją polega na

Łożyska toczne znajdują zastosowanie, gdy

Jakie urządzenie przekształca energię cieplną w energię mechaniczną?

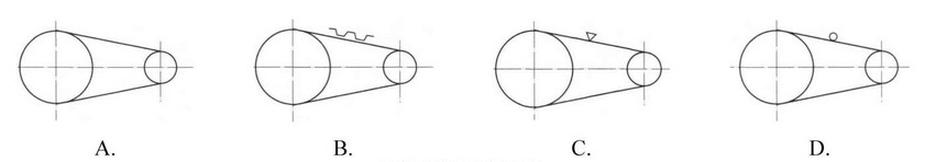

Przekładnię pasową z pasem zębatym przedstawiono na rysunku

Silnik hydrauliczny otrzymuje olej w ilości 0,002 m3/s pod ciśnieniem 8 MPa. Na wyjściu z silnika ciśnienie oleju wynosi 1 MPa. Jaką moc ma ten silnik?

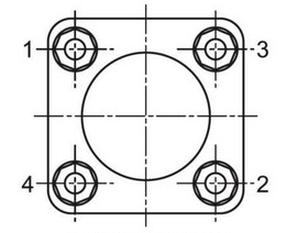

W jakiej kolejności należy dokręcić śruby połączenia przedstawionego na rysunku, tak aby uzyskać równomierne przyleganie głowicy/pokrywy i napięcie śrub?

Jakie jest typowe zagrożenie dla pracownika podczas korzystania z wiertarki stołowej?

Czym w spalinach można rozpoznać obecność spalania niepełnego?

Główne ryzyko zdrowotne dla pracownika podczas cyjanizacji stali to

Otwór o jakiej średnicy należy wykonać pod nit o średnicy 6 mm? Skorzystaj z danych w tabeli.

| Średnica nita d [mm] | 2,5 | 3 | 3,5 | 4 | 5 | 6 | 8 |

| Średnica otworu | 1,1 d lecz nie więcej niż d+0,5 | ||||||

Pojazd zaczyna poruszać się i osiąga przyspieszenie 2 m/s2. Jaką długość drogi pokona pojazd w ciągu 10 sekund?

Wśród czynników wpływających na niezawodność użytkową urządzenia nie znajduje się

Na ilustracji przedstawiono koło zębate

Który z elementów jest podatny na korozję kawitacyjną?

Do demontażu elementu przedstawionego na zdjęciu stosuje się

Jeżeli dla stali konstrukcyjnej węglowej naprężenia dopuszczalne na rozciąganie wynoszą 150 MPa, to zgodnie z przedstawionymi zależnościami naprężenia dopuszczalne na ścinanie wynoszą

| Zależności naprężeń dopuszczalnych dla stali konstrukcyjnych węglowych kc=kr kt=0,6 kr ks=0,65 kr ke=1,2 kr |

Jakie połączenie klasyfikuje się jako połączenia pośrednie nierozłączne?

Jakie zagrożenie mogą stwarzać stalowe wałki podczas toczenia dla oczu człowieka?

Reparacja zużytych cylindrów silnikowych, po dokonaniu pomiarów i ustaleniu średnicy, odbywa się w następujących krokach:

W cylindrze o zamkniętej konstrukcji z ruchomym tłokiem znajduje się gaz o objętości 4 m3 w temperaturze 400 K. Jaką objętość osiągnie gaz, gdy zostanie ogrzany izobarycznie do temperatury 600 K?

Ilość ciepła wydobywająca się podczas całkowitego i pełnego spalania jednostki paliwa, zakładając, że para wodna obecna w spalinach nie przechodzi w stan ciekły, wynosi

Który z wymienionych typów przenośników jest przenośnikiem bezcięgnowym?

Obszar, w którym działa urządzenie transportowe, jest nazywany

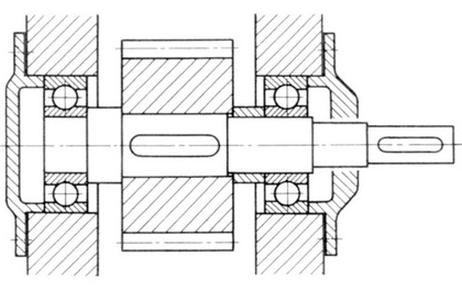

Wałek przedstawiony na rysunku został osadzony w łożyskach

Ilość narzędzi skrawających niezbędnych do precyzyjnego wykonania otworu 10H7 w stali wynosi

Po zakończonym głównym remoncie maszyny przeprowadza się test

Jakie przybliżone będzie maksymalne naprężenie na ściskanie dla stali, której maksymalne naprężenie na rozciąganie wynosi 150 MPa?

Jakie urządzenia są używane do transportu ładunków na krótkich dystansach w sposób przerywany (podnoszenie, przesuwanie, opuszczanie), przy czym powrót najczęściej jest etapem bez obciążenia?