Pytanie 1

Sztauplan to strategia rozmieszczenia ładunku

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Sztauplan to strategia rozmieszczenia ładunku

Aby chronić się przed oczekiwanymi wzrostami cen, tworzy się zapas

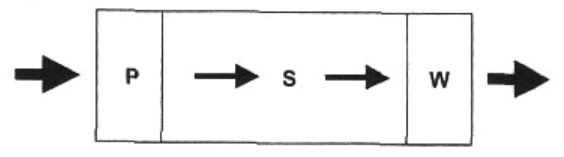

Układ technologiczny magazynu przedstawiony na rysunku to układ

Ocena ABC zasobów w magazynie w celu ich efektywnego rozmieszczenia w strefie składowania odbywa się na podstawie kryterium

Na podstawie podanej tabeli określ które z wymienionych towarów według klasyfikacji ABC (80/15/5%) zaliczają się do grupy C.

| Produkt | Skumulowana wartość zużycia [%] |

|---|---|

| Klocki drewniane | 31,84 |

| Lalka | 51,97 |

| Kolejka elektryczna | 67,12 |

| Układanka | 81,15 |

| Karty | 92,93 |

| Miś pluszowy | 95,86 |

| Tor samochodowy | 98,39 |

| Szachy | 100,00 |

W magazynach chłodniczych komory są podzielone na przestrzenie charakteryzujące się wysoką izolacyjnością termiczną oraz paroszczelnością. Komora, zgodnie z klasyfikacją opartą na temperaturze panującej w jej wnętrzu, o zakresie temperatur od -5 do -10°C, określana jest jako komora

W sytuacji, gdy jeden producent produkuje określony zestaw artykułów, który nie jest w stanie zaspokoić wszystkich potrzeb klientów, rolą dystrybucji jest zrekompensowanie braku

Jakie było wyjściowe źródło wyrobu A, jeśli zapas końcowy wynosi 17 szt., dostawy osiągnęły 100 szt., a zużycie wyniosło 93 szt.?

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

W procesie oczyszczania ścieków konieczne jest wykonanie pomiarów dotyczących zawartości cząstek stałych oraz zmętnienia. Te pomiary są istotnymi parametrami w nadzorze różnych etapów procesu

Miesięczne koszty stałe związane z utrzymaniem magazynu, które trwają 30 dni, wynoszą 72 000,00 zł. Koszt zmienny za składowanie jednego tony ładunku przez dobę wynosi 50,00 zł. Jakie są dzienne całkowite koszty magazynowania jednej tony zapasu, jeżeli każdego dnia w magazynie znajduje się średnio 120 ton ładunku?

Brak odpowiedzi na to pytanie.

Systemy klasy WMS (Warehouse Management System) są wykorzystywane do

Pierwsze trzy cyfry w kodzie EAN-13

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Podczas realizacji prac tynkarskich w zamkniętych pomieszczeniach magazynowych, pracownicy budowlani powinni być zaopatrzeni w

Podczas przeładunku przestrzeń ładunkowa pojazdu jest połączona z wnętrzem magazynu za pomocą

Obowiązki pracownika wynikające z regulaminu pracy, za które ponosi on odpowiedzialność, określamy mianem odpowiedzialności

W ciągu doby produkowanych jest 2000 odkurzaczy. Wszystkie komponenty są dostarczane z centralnego magazynu raz dziennie w liczbie 2100 sztuk (100 sztuk - zapas bezpieczeństwa). Jeżeli w trakcie dnia stwierdzono, że po złożeniu 1400 odkurzaczy 200 sztuk silników okazało się wadliwych, to pierwszą czynnością, którą należy wykonać, powinno być

Towary charakteryzujące się wysoką wartością obrotu oraz równomiernym procesem zużycia, według klasyfikacji zapasów ABC/XYZ, przynależą do grupy

Jaką wartość ma zapas końcowy towaru w sieci dystrybucji, jeśli dostawa wynosiła 7 600 sztuk, zapas początkowy 2 200 sztuk, a klient odebrał 6 500 sztuk?

Produkty głęboko mrożone, takie jak lody czy ryby, powinny być przechowywane w temperaturze

Jeśli zapas transportowy wynosi 50 szt., zapas zarezerwowany 70 szt., a zapas w magazynie 100 szt., to jaki jest zapas dostępny?

Na podstawie danych zawartych w ramce oblicz wartość zapasu materiału A w magazynie na dzień 10 lutego, jeżeli wydania realizowane są zgodnie z metodą LIFO.

Do magazynu przyjęto następujące partie materiałów A: – 3 lutego: 350 kg po 10,00 zł/kg – 4 lutego: 400 kg po 15,00 zł/kg – 6 lutego: 160 kg po 20,00 zł/kg RAZEM: 910 kg Z magazynu wydano następujące partie materiałów A: – 8 lutego: 170 kg – 9 lutego: 500 kg RAZEM: 670 kg |

Brak odpowiedzi na to pytanie.

Który z podanych kodów jest wykorzystywany do identyfikacji logistycznej jednostki wysyłkowej?

Najmniejsza jednostka produkcyjna, która potrafi działać samodzielnie, to

Korzystając z informacji zawartych w tabeli, ustal stan zapasu materiału "A" na dzień 20.06.2020 r.

| Zestawienie przychodów i rozchodów materiału „A" w magazynie | n|

|---|---|

| Przychody | nRozchody | n

| 07.06.2020 – 200 kg | n09.06.2020 – 185 kg | n

| 13.06.2020 – 400 kg | n14.06.2020 – 250 kg | n

| 17.06.2020 – 300 kg | n19.06.2020 – 300 kg | n

Które urządzenie jest przedstawione na ilustracji?

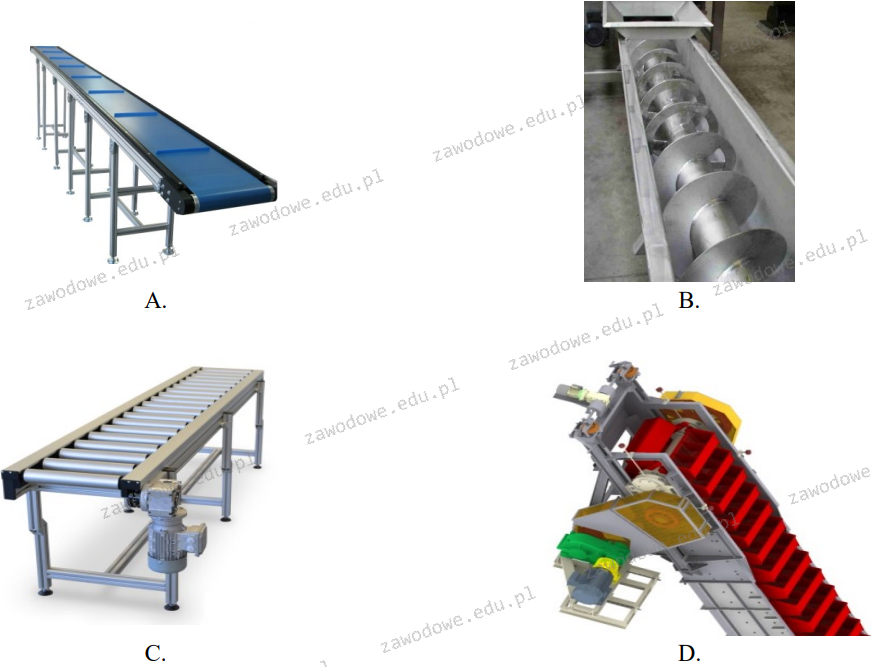

Na którym rysunku przedstawiono przenośnik rolkowy?

Częścią wewnętrznego łańcucha dostaw jest

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

Jakie obszary regulacji obejmuje norma ISO 14001?

Jakie zestawienie ilustruje właściwą sekwencję procesów w łańcuchu dostaw?

Warzywa mrożone powinny być składowane w odpowiednich magazynach

Koszty, które nie zmieniają się niezależnie od wzrostu czy spadku wielkości produkcji, określamy jako koszty

System informatyczny wykorzystywany w centrum logistycznym do wspierania zarządzania relacjami z klientem, jest określany skrótem

Podczas organizowania transportu ładunków, zwłaszcza tych o dużych rozmiarach lub ciężkich, niezbędne jest ustalenie trasy przejazdu przez

Zjawisko łączenia małych przesyłek, pochodzących od różnych dostawców i kierowanych do różnych odbiorców, w celu ich transportu w jednym kontenerze, to

Wypadki w trakcie pracy w magazynie mogą być wynikiem

W celu zintegrowanego planowania zasobów produkcyjnych w zakładzie produkcyjnym wykorzystuje się system informatyczny