Pytanie 1

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Wynik: 30/40 punktów (75,0%)

Wymagane minimum: 20 punktów (50%)

Gdzie nie mogą być umieszczone przewody sieci komunikacyjnych?

Która z poniższych zasad dotyczących rysowania schematów elektrycznych jest fałszywa?

Aby na rysunku oznaczyć promień łuku, należy zastosować literę

Jaki program jest wykorzystywany do generowania rysunków trójwymiarowych?

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

Jakie rodzaje środków ochrony osobistej powinny być używane podczas pracy z tokarką CNC?

Której z poniższych czynności projektowych nie można zrealizować w oprogramowaniu CAM?

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

Jakie działanie podejmowane w trakcie konserwacji napędu elektrycznego jest sprzeczne z zasadami obsługi urządzeń?

Jakie elementy powinny być zacienione na rysunku technicznym przekroju komponentu?

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

Jakim skrótem literowym określa się oprogramowanie do tworzenia wizualizacji procesów industrialnych?

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

Jakie urządzenie powinno być użyte do uruchomienia silnika trójfazowego o dużej mocy?

Która z podanych czynności związanych z eksploatacją napędu elektrycznego jest sprzeczna z zasadami obsługi tych urządzeń?

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

Symbol graficzny przekładni z pasem okrągłym, który należy umieścić na schemacie mechanicznym, przedstawiono na

Do zobrazowania relacji między elementami i zespołami projektowanej maszyny wykorzystuje się rysunek

Który z wymienionych elementów jest najważniejszy przy projektowaniu automatycznej linii do napełniania i etykietowania rozcieńczalników do farb?

Silniki komutatorowe jako urządzenia napędowe w urządzeniach mechatronicznych nie powinny być stosowane w

Jaką linią powinno się przedstawiać niewidoczne kontury oraz krawędzie obiektów?

W systemach hydraulicznych, jaki jest główny powód stosowania zaworów bezpieczeństwa?

Jaką czynność projektową można uznać za niemożliwą do zrealizowania w programie CAM?

Jaki program jest używany do projektowania obiektów w 3D?

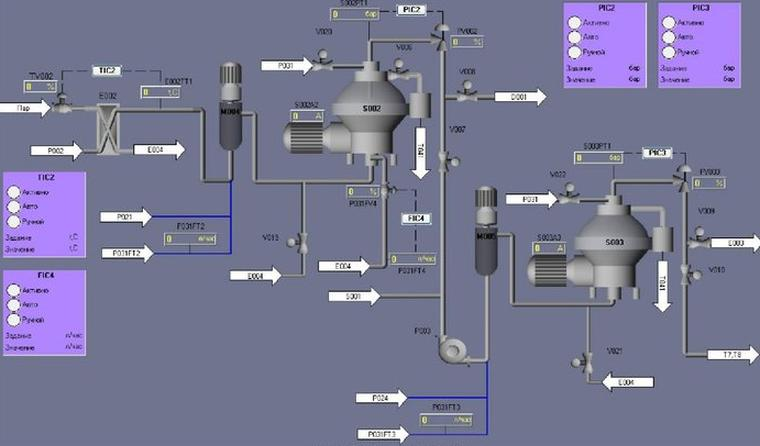

Na ilustracji przedstawiono fragment ekranu oprogramowania typu

W trakcie konserwacji układu przekaźników, który jest zabezpieczony bezpiecznikiem topikowym, należy przeprowadzić inspekcję układu, oczyścić go oraz

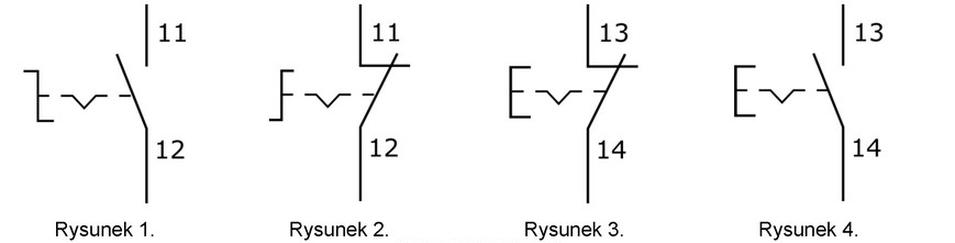

Który z rysunków przedstawia prawidłowo narysowany i opisany symbol graficzny przełącznika z zestykiem NC, przełączanym przez przekręcenie?

Z jakiego systemu zasilania powinno korzystać urządzenie mechatroniczne, jeśli na schemacie sieci energetycznej zaznaczono symbol 400 V ~ 3/N/PE?

Który z wymienionych programów jest przeznaczony do tworzenia kodów NC dla obrabiarek numerycznych?

Które z poniższych stwierdzeń na temat przeprowadzania inspekcji urządzeń elektrycznych jest fałszywe?

Jaką czynność projektową nie jest możliwe zrealizowanie w oprogramowaniu CAM?

Urządzenia mechatroniczne, które jako napędy wykorzystują silniki komutatorowe, nie powinny być stosowane w

Ręczne sterowanie prasą hydrauliczną postanowiono zastąpić automatycznym zarządzaniem przy pomocy sterownika PLC. Parametry technologiczne prasy pozostają bez zmian. Jakie elementy powinien uwzględniać projekt modernizacji prasy?

Która z poniższych czynności serwisowych nie jest konieczna do wykonania codziennie przed uruchomieniem szlifierki kątowej?

Podczas montażu napędów hydraulicznych należy przestrzegać określonych norm technicznych. Która z wymienionych zasad jest nieprawidłowa?

Jakiej z wymienionych funkcji nie może realizować pracownik obsługujący prasę hydrauliczną, która jest sterowana przy pomocy sterownika PLC?

Jakie środki ochrony osobistej powinien założyć pracownik przy uruchamianiu prasy pneumatycznej przeznaczonej do nitowania?

Na podstawie fragmentu instrukcji określ, co należy zrobić przed zamontowaniem reduktora podczas podłączania butli z gazem ochronnym do półautomatu spawalniczego.

| Podłączenie gazu ochronnego |

|---|

| 1. Butlę z odpowiednim gazem ochronnym należy ustawić obok półautomatu i zabezpieczyć ją przed przewróceniem się. |

| 2. Zdjąć zabezpieczający ją kołpak i na moment odkręcić zawór butli w celu usunięcia ewentualnych zanieczyszczeń. |

| 3. Zamontować reduktor tak, aby manometry były w pozycji pionowej. |

| 4. Połączyć półautomat z butlą wężem. |

| 5. Odkręcić zawór reduktora tylko przed przystąpieniem do spawania. Po zakończeniu spawania, zawór butli należy zakręcić. |

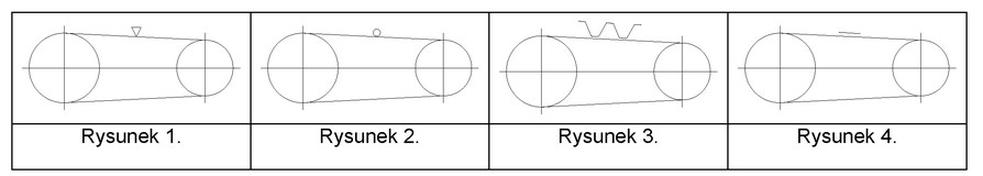

Wskaż, jaka czynność powinna zostać zrealizowana przed przystąpieniem do konserwacji instalacji sprężonego powietrza, zaraz po wyłączeniu i odpowietrzeniu sprężarki oraz opróżnieniu zbiorników powietrza?

Na rysunkach technicznych cienką linią dwupunktową oznacza się