Pytanie 1

Podwyższenie częstotliwości napięcia zasilającego silnik indukcyjny klatkowy o 20 Hz spowoduje

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Podwyższenie częstotliwości napięcia zasilającego silnik indukcyjny klatkowy o 20 Hz spowoduje

Na podstawie przedstawionych danych katalogowych narzędzia skrawającego określ wartość grubości warstwy skrawanej, którą należy ustawić w obrabiarce CNC dla obróbki zgrubnej stali.

| Rodzaj obróbki | Dokładność obróbki | Chropowatość powierzchni (Ra) μm | Zakres posuwów mm/obr | Zakres głębokości mm |

|---|---|---|---|---|

| Obróbka dokładna | IT6-IT9 | 0,32÷1,25 | 0,05÷0,3 | 0,5÷2 |

| Obróbka średniodokładna | IT9-IT11 | 2,5÷5 | 0,2÷0,5 | 2÷4 |

| Obróbka zgrubna | IT12-IT14 | 10÷40 | ≥0,4 | ≥4 |

Jakiego narzędzia należy użyć, aby zidentyfikować instrukcję, która wywołuje nieprawidłowe działanie programu?

Jakiego rodzaju oprogramowanie należy zastosować do przedstawienia procesu produkcji?

Jakie czujniki mogą dostarczać dane do sterownika PLC o poziomie cieczy nieprzewodzącej w zbiorniku mechatronicznym działającym jako niezależny system napełniania i dozowania?

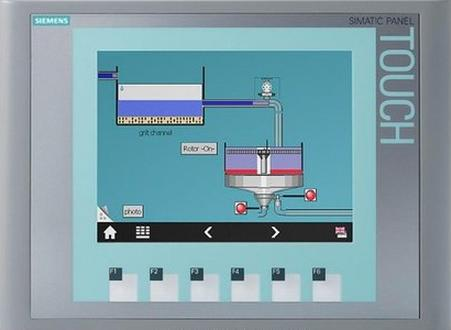

Urządzenie przedstawione na rysunku, w projektowanym systemie mechatronicznym, będzie mogło pełnić funkcję

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnikamocy w układach napędów elektrycznych, o danych znamionowychzamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

Jakiego komponentu należy użyć w opracowywanym systemie hydraulicznym, aby zapewnić niezmienną prędkość wysuwu tłoczyska siłownika w przypadku zmiennego obciążenia?

Jakie oprogramowanie komputerowe, które między innymi zajmuje się zbieraniem, wizualizacją, archiwizowaniem danych oraz alarmowaniem i kontrolą procesów, monitoruje przebieg procesów w systemach?

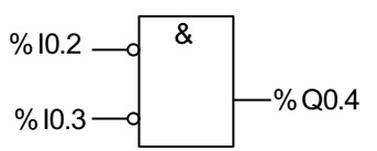

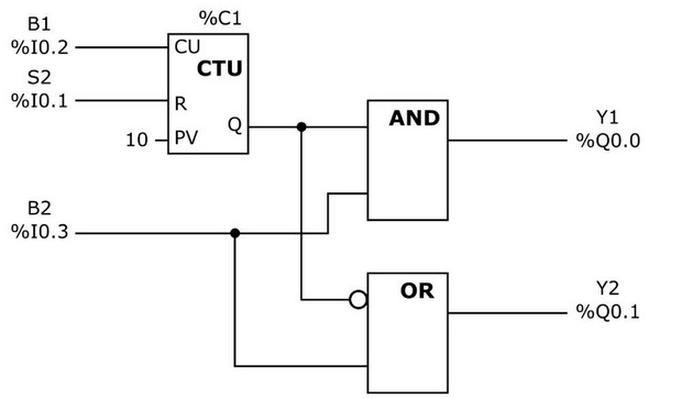

Przedstawiona na diagramie instrukcja realizuje na zmiennych binarnych I0.2 i I0.3 funkcję logiczną

Jakie są różnice między blokiem funkcyjnym przerzutnika RS a blokiem przerzutnika SR w PLC?

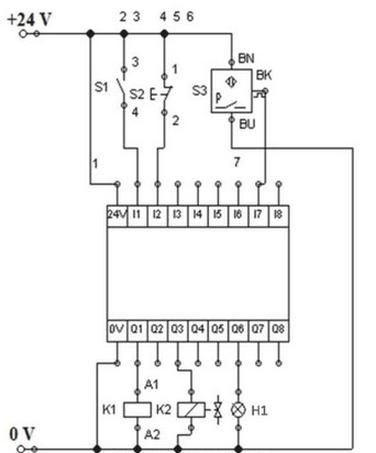

Który element urządzenia mechatronicznego, przedstawionego na schemacie jestniewłaściwie narysowany?

Do precyzyjnego pomiaru natężenia prądu elektrycznego w układach mechatronicznych zaleca się wykorzystanie amperomierza o

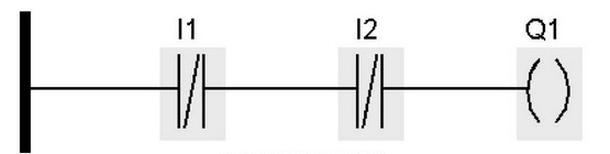

Którą funkcję logiczną realizuje przedstawiony fragment programu sterowniczego w języku LD?

Jakiego symbolu należy użyć, pisząc program dla sterownika PLC, gdy chcemy odwołać się do 8-bitowej komórki pamięci wewnętrznej klasy M?

Jaką z wymienionych czynności można przeprowadzić podczas pracy silnika prądu stałego?

Przedstawiony na rysunku symbol jest graficzną reprezentacją

Aby zmienić wartość skoku gwintu, należy dostosować wartość numeryczną obok litery adresowej

N100 G00 X55 Z5

N110 T3 S80 M03

N120 G31 X50 Z-30 D-2 F3 Q3

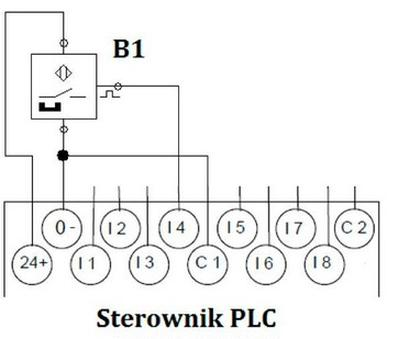

Który typ wyjścia czujnika jest podłączony do sterownika PLC na przedstawionym schemacie?

Które z wymienionych zdarzeń może wydarzyć się w układzie ze sterownikiem PLC, jeżeli wykonuje on przedstawiony program?

Na podstawie harmonogramu czynności serwisowych przedstawionych w tabeli określ, jak często należy przeprowadzać kontrolę działania zaworów bezpieczeństwa.

| Harmonogram czynności serwisowych (fragment) | ||

|---|---|---|

| Lp. | Czynność serwisowa | Okres wykonywania |

| 1. | Sprawdzanie temperatury pracy | Codziennie |

| 2. | Kontrola przewodu zasilającego | Codziennie |

| 3. | Sprawdzanie podciśnienia generowanego przez sprężarkę | Co 3 miesiące |

| 4. | Kontrola obiegu oleju w sprężarce | Co 3 miesiące |

| 5. | Sprawdzanie zaworów | Co 6 miesięcy |

| 6. | Kontrola działania zaworów bezpieczeństwa | Co 6 miesięcy |

| 7. | Kontrola ustawień zabezpieczenia przeciążeniowego w sprężarce | Co 6 miesięcy |

| 8. | Sprawdzanie rurociągu, skraplacza, części chłodniczych | Co rok |

| 9. | Sprawdzanie łączników i bezpieczników | Co rok |

Które z poniższych stwierdzeń na temat przeprowadzania inspekcji urządzeń elektrycznych jest fałszywe?

Którego symbolu graficznego należy użyć, aby przedstawić na schemacie układu cyfrowego bramkę logiczną, której wyjście Y=1 tylko wtedy, gdy A ≠ B?

Jakie rodzaje środków ochrony osobistej powinny być używane podczas pracy z tokarką CNC?

Na podstawie fragmentu instrukcji serwisowej wskaż prawdopodobną przyczynę nieprawidłowej pracy urządzenia, jeżeli na jego wyświetlaczu wyświetla się kod błędu F1.

| KODY BŁĘDÓW | ||

|---|---|---|

| Nr | Kod błędu | Problem |

| 1. | E1 | Usterka czujnika temperatury pomieszczenia |

| 2. | E2 | Usterka czujnika temperatury wymiennika zewn. |

| 3. | E3 | Usterka czujnika temperatury wymiennika wewn. |

| 4. | E4 | Usterka silnika jednostki wewnętrznej lub problem z sygnałem zwrotnym |

| 5. | E5 | Brak komunikacji między jednostkami wewn. i zewn. |

| 6. | F0 | Usterka silnika prądu stałego wentylatora jednostki zewn. |

| 7. | F1 | Uszkodzenie modułu IPM |

| 8. | F2 | Uszkodzenie modułu PFC |

| 9. | F3 | Problem ze sprężarką |

| 10. | F4 | Błąd czujnika temperatury przegrzania |

| 11. | F5 | Zabezpieczenie temperatury głowicy sprężarki |

| 12. | F6 | Błąd czujnika temperatury otoczenia jednostki zewn. |

| 13. | F7 | Zabezpieczenie przed zbyt wysokim lub za niskim na- pięciem zasilania |

| 14. | F8 | Błąd komunikacji modułów jednostki zewnętrznej |

| 15. | F9 | Błąd pamięci EEPROM jednostki zewnętrznej |

| 16. | FA | Błąd czujnika temperatury ssania (uszkodzenie zaworu 4 drogowego) |

Aby zmierzyć dystans robota mobilnego od przeszkód, można zastosować m.in. czujniki

Który rodzaj oprogramowania komputerowego monitoruje przebieg procesu oraz dysponuje funkcjami w zakresie m.in. gromadzenia, wizualizacji i archiwizacji danych oraz kontrolowania i alarmowania?

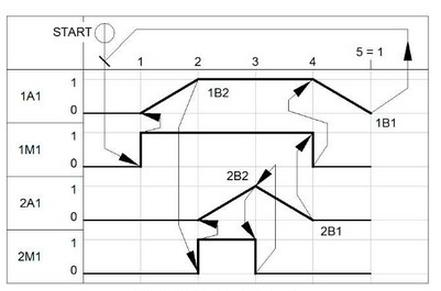

Przy ciągle wciśniętym przycisku START układ opisany diagramem stanów powtarza czynności z kroków 1 do 5. Takie zachowanie układu jest prawidłowe ze względu na działanie

W systemie hydraulicznym zauważono spadek efektywności działania siłownika. Jakie działanie powinno być podjęte w pierwszej kolejności, aby naprawić tę usterkę?

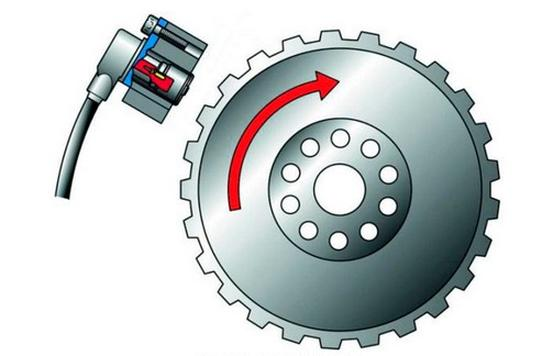

Do pomiaru prędkości obrotowej wirującego elementu w sposób przedstawiony na rysunku zastosowano czujnik

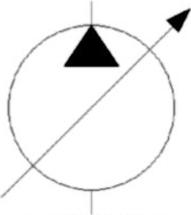

Jakiego rodzaju pompa przedstawiana jest za pomocą zamieszczonego symbolu graficznego?

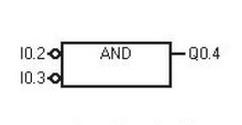

Jaką funkcję logiczną realizuje blok przedstawiony na rysunku?

Jakie urządzenie powinno być użyte, aby zredukować natężenie prądu rozruchowego silnika indukcyjnego, który napędza systemy mechatroniczne?

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

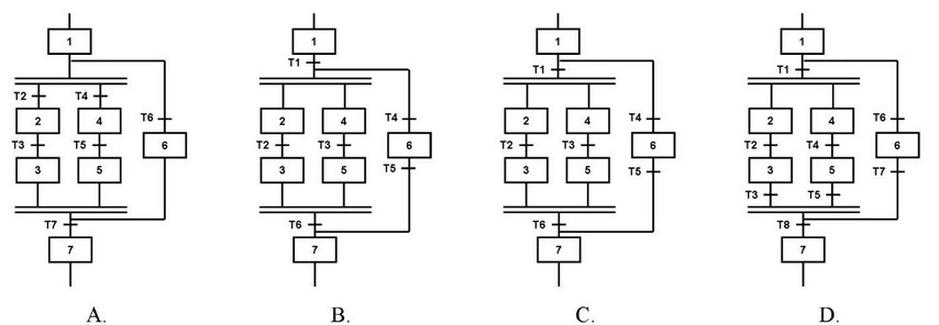

Który schemat jest zgodny z zasadami tworzenia algorytmów sterowania sekwencyjnego?

Jaki program jest używany do projektowania obiektów w 3D?

Jaką linią należy zaznaczyć na rysunku technicznym miejsce urwania lub przerwania przedmiotu?

Projektowana maszyna manipulacyjna posiada kinematykę typu PPP (TTT). Każdy z jej członów ma zakres ruchu wynoszący 1 m. Oznacza to, że efektor manipulacyjny będzie zdolny do realizacji operacji technologicznych w przestrzeni o wymiarach

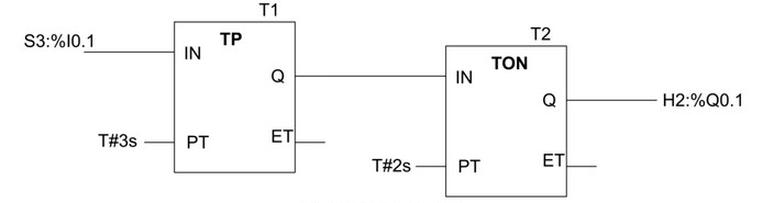

Z wykonywanego przez sterownik PLC programu wynika, że pojawienie się stanu wysokiego na wejściu I0.1 (S3) sterownika spowoduje uaktywnienie wyjścia Q0.1 (H2) z opóźnieniem czasowym równym

Jakie powinno być natężenie przepływu oleju dla silnika hydraulicznego o pojemności jednostkowej 5 cm3/obr., aby wałek wyjściowy osiągnął prędkość 1200 obr./min?