Pytanie 1

Który z wymienionych zestawów czynności należy wykonać podczas czyszczenia i dezynfekcji jednostki wewnętrznej klimatyzatora?

Wynik: 28/40 punktów (70,0%)

Wymagane minimum: 20 punktów (50%)

Który z wymienionych zestawów czynności należy wykonać podczas czyszczenia i dezynfekcji jednostki wewnętrznej klimatyzatora?

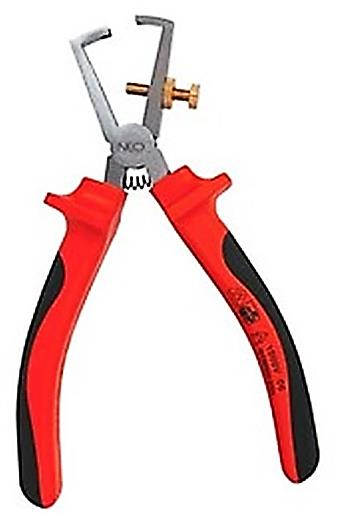

Podczas montażu elektrycznego układu zasilającego urządzeń w instalacji chłodniczej, instalator używa narzędzi, w których uchwyty pokryte są izolacją w celu ochrony przed

Które narzędzie należy zastosować do przecinania rur miedzianych?

Określ wymiary maty z wełny mineralnej przeznaczonej na izolację prostego odcinka rurociągu o średnicy zewnętrznej 250 mm i długości 3 m.

Którego narzędzia należy użyć do kielichowania rur miedzianych?

Ile powinno wynosić wskazanie wagi nieposiadającej funkcji dynamicznego tarowania po napełnieniu instalacji czynnikiem chłodniczym w ilości 7,4 kg, jeżeli do napełniania użyto butli, która przed napełnieniem ważyła brutto 15,3 kg, a tara butli wynosi 2,3 kg ?

Przy wymianie filtra G7 w centrali klimatyzacyjnej należy sprawdzić stan

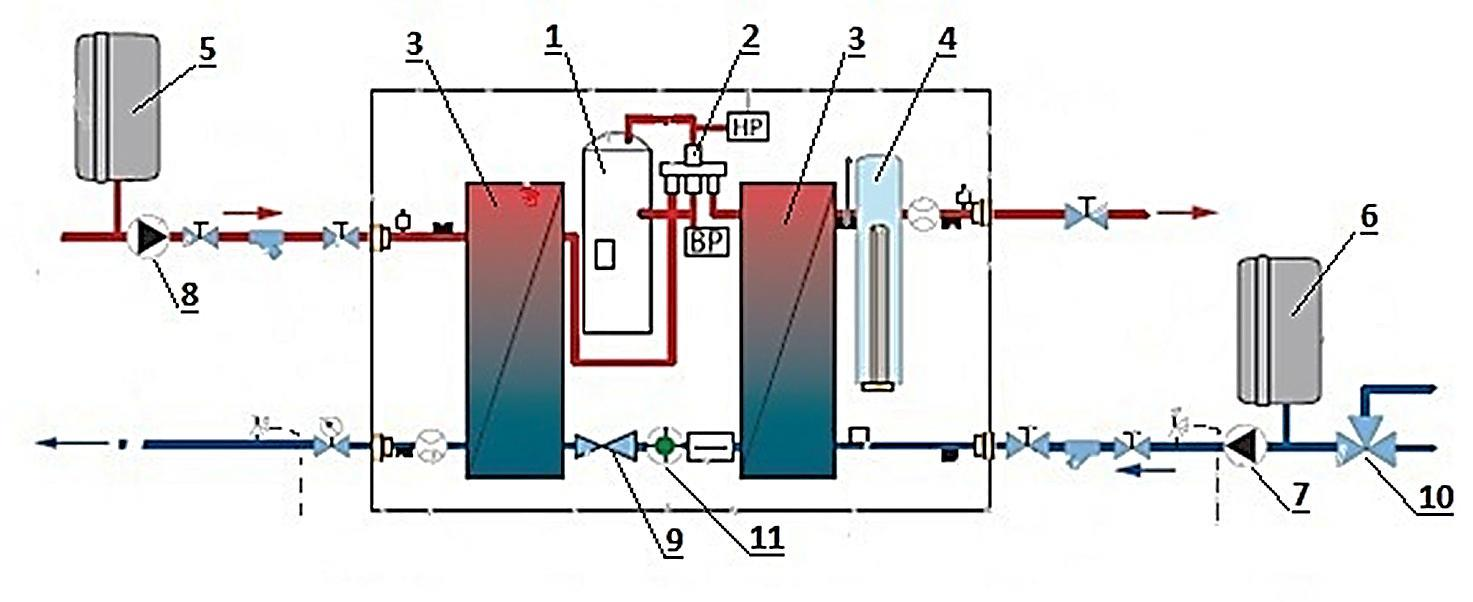

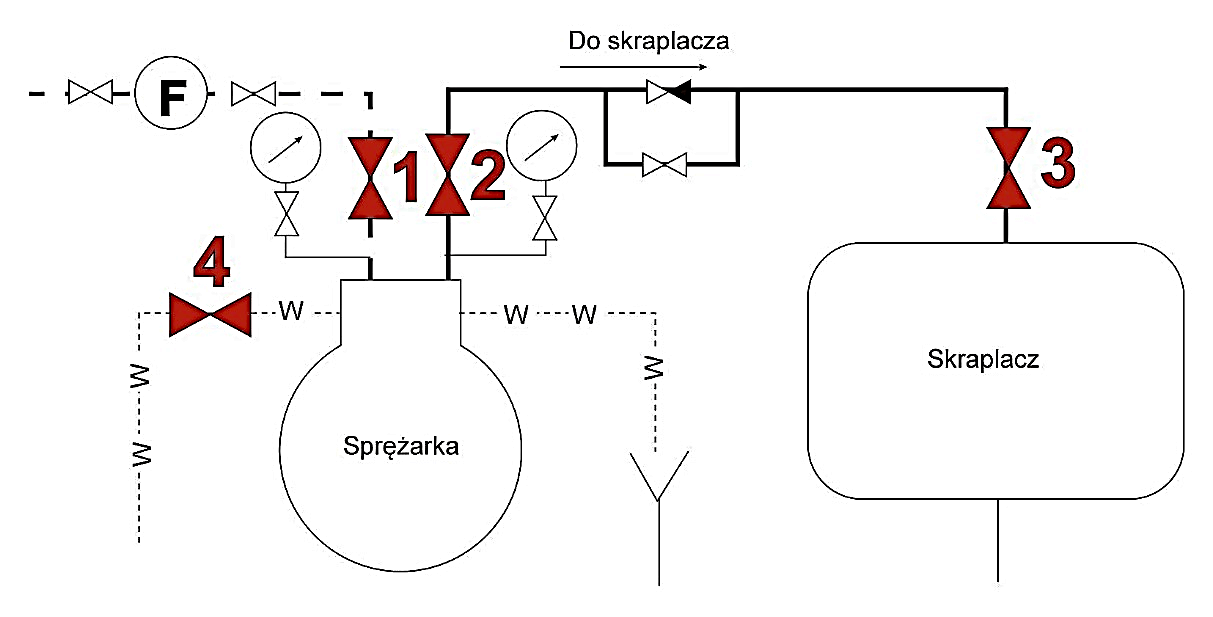

Element oznaczony na schemacie cyfrą 3 to

Podczas zamrażania immersyjnego żywności produkt podlega

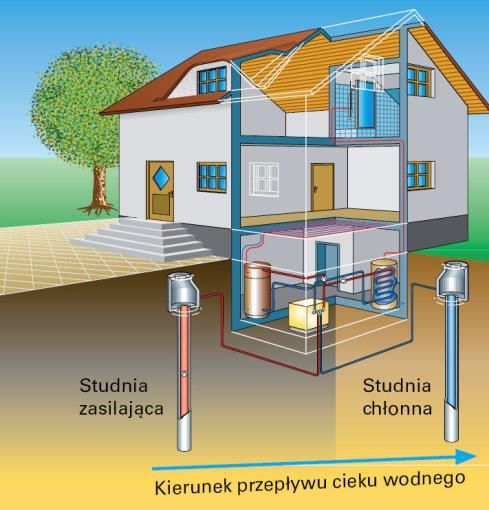

Który rodzaj pompy ciepła przedstawiono na rysunku?

Po podłączeniu do skrzynki zasilania elektrycznego pompy ciepła z trójfazowym silnikiem sprężarki należy przed pierwszym uruchomieniem pompy

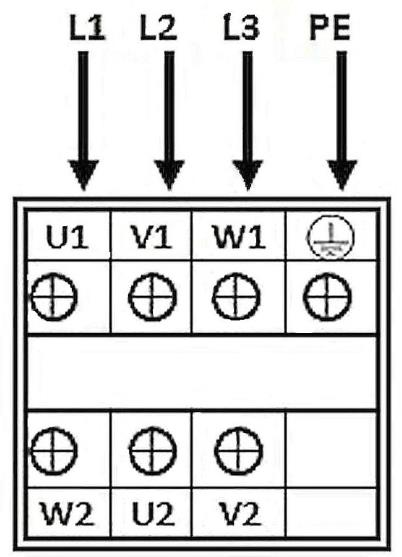

Które styki należy zewrzeć w puszce łączeniowej silnika trójfazowego asynchronicznego w celu połączenia uzwojeń w gwiazdę „Y” ?

W celu zapewnienia niezawodności działania zaworu wodnego w układzie chłodniczym należy zamontować

Na ilustracji przedstawiono zawór

Podczas czyszczenia odcinka kanału wentylacyjnego, pozostałe nieczyszczone kanały należy zabezpieczyć

Na podstawie zamieszczonych wymagań technicznych określ, który z zaworów rozprężnych należy zastosować do zasilania parownika w sterowaniu pracą pompy ciepła.

| Wymagania techniczne | |

|---|---|

| |

W celu ręcznego uruchomienia sprężarki w przedstawionym na schemacie urządzeniu chłodniczym amoniakalnym należy kolejno otwierać zawory

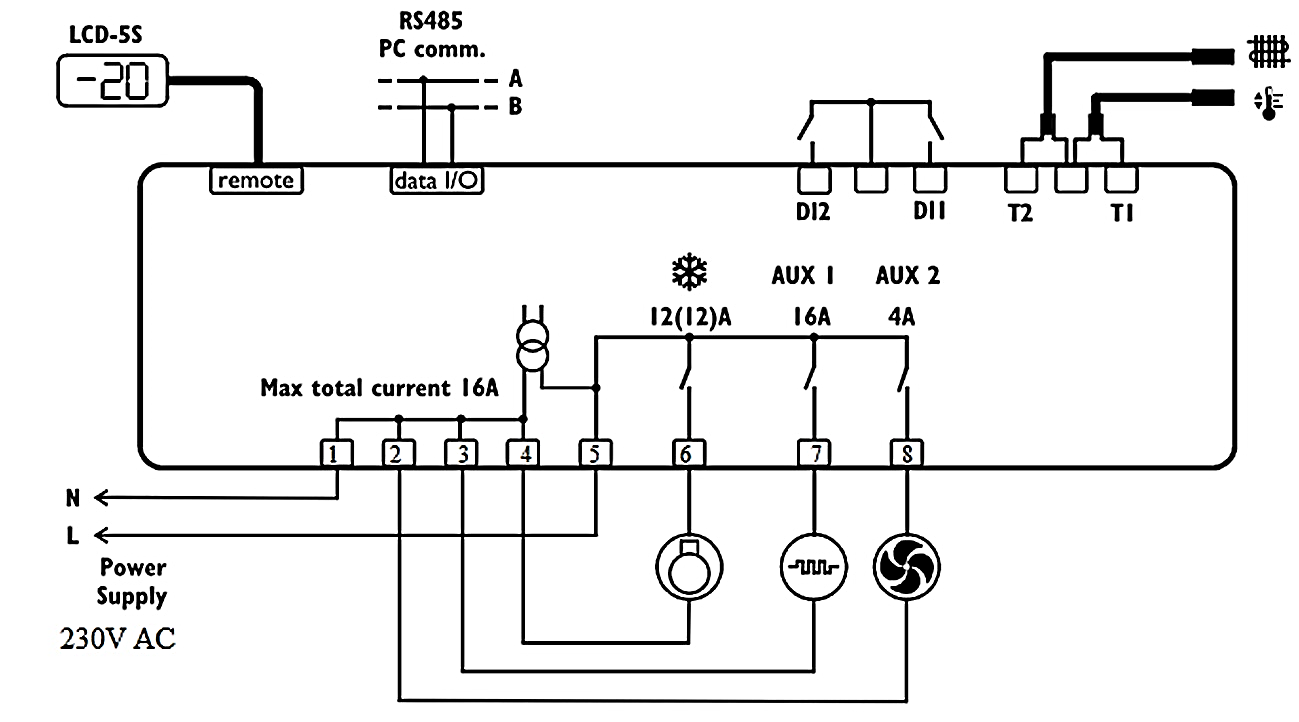

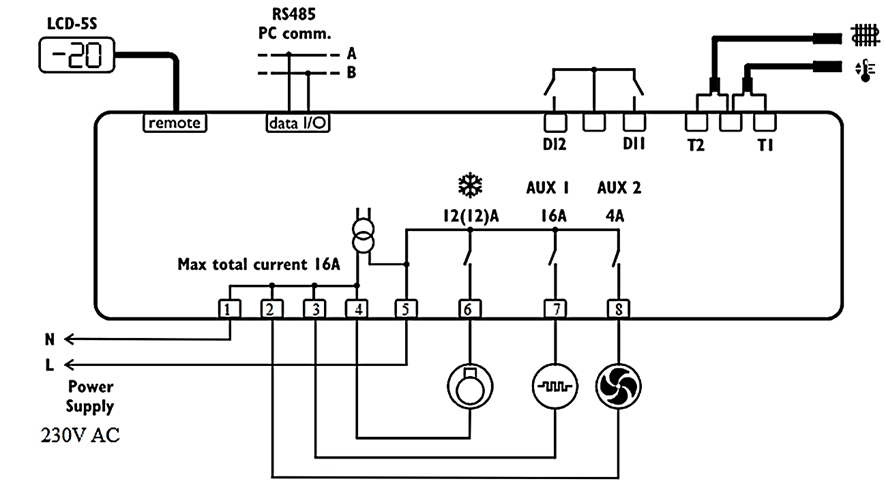

Do których zacisków kontrolera chłodniczego należy zgodnie z rysunkiem instruktażowym podłączyć przewody zasilania elektrycznego?

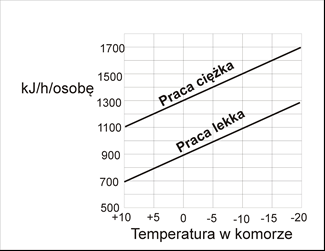

Ile ciepła wydzieli się w komorze chłodniczej o temperaturze -10°C w ciągu doby, jeżeli w komorze wykonują ciężką pracę dwie osoby codziennie przez 4 godziny?

W małych chłodziarkach domowych, w których do regulacji dopływu czynnika do parownika stosuje się rurkę kapilarną czujnik termostatu montowany jest

Na podstawie danych zamieszczonych w tabeli określ na jakie ciśnienie należy w urządzeniu chłodniczym na czynnik R502 nastawić presostat maksymalny, aby temperatura skraplania równa 30°C nie została przekroczona?

| Temperatura [°C] | ciśnienie nasycenia [MPa] | |

|---|---|---|

| R502 | R717 | |

| 20 | 1,01 | 0,86 |

| 25 | 1,18 | 1,10 |

| 30 | 1,31 | 1,17 |

| 35 | 1,51 | 1,35 |

| 40 | 1,67 | 1,45 |

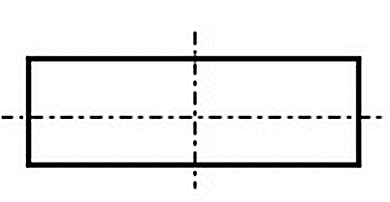

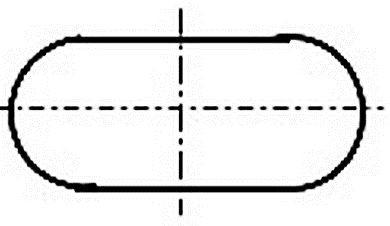

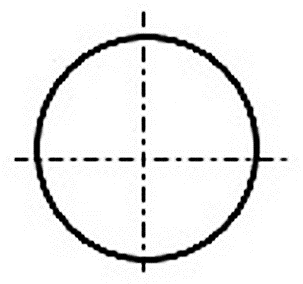

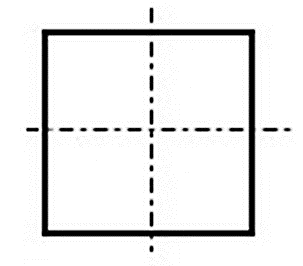

Który przekrój kanału wentylacyjnego ma najmniejsze jednostkowe opory przepływu powietrza, jeżeli pola przekroju poprzecznego i wydatki powietrza w każdym wariancie są takie same?

Korzystając z tabeli określ, na jaką wartość należy nastawić ciśnienie wyłączenia, aby presostat minimalny wyłączył urządzenie chłodnicze z jednym parownikiem na czynnik R404A po uzyskaniu w parowniku temperatury parowania 0°C.

| Ciśnienie nasycenia w MPa | |||

|---|---|---|---|

| Temperatura °C | Czynnik chłodniczy | ||

| R134a | R404A | R123 | |

| -10 | 0,20 | 0,44 | 0,21 |

| -5 | 0,24 | 0,52 | 0,26 |

| 0 | 0,29 | 0,61 | 0,34 |

| +5 | 0,35 | 0,71 | 0,42 |

| +10 | 0,41 | 0,83 | 0,52 |

Podstawowym celem stosowania tzw. „pułapek olejowych” jest

Na balkonie budynku zamontowana jest jednostka zewnętrzna klimatyzatora ściennego typu Split, którą należy zdemontować. W tym celu monter w pierwszej kolejności odłączył zasilanie elektryczne, a następnie powinien

Na podstawie podanego cennika w tabeli oblicz całkowity koszt ekspresowej naprawy (z wymianą sprężarki) lodówki wolnostojącej, jeżeli odległość do miejsca wykonania usługi wynosiła 3 km, ilość czynnika zużyta podczas napełniania lodówki jest równa 0,15 kg, a po wykonaniu naprawy dokonano gruntownego czyszczenia lodówki. Uwzględnij 23% podatek VAT.

| Cennik | ||

|---|---|---|

| Wyszczególnienie | Cena netto | J.m. |

| usługa | ||

| naprawa zwykła | 60,00 | zł |

| naprawa ekspresowa | 90,00 | zł |

| dojazd | 2,00 | zł/km |

| lodówka w zabudowie | 50,00 | zł |

| lodówka wolnostojąca | 0,00 | zł |

| czyszczenie | 15,00 | zł |

| zużyte materiały | ||

| sprężarka | 220,00 | zł |

| czynnik chłodniczy | 120,00 | zł/kg |

| filtr odwadniacz | 60,00 | zł |

Czynnik chłodniczy w sprężarkowym układzie chłodniczym pobiera ciepło podczas

Przed przystąpieniem do montażu klimatyzatora typu Split należy w pierwszej kolejności

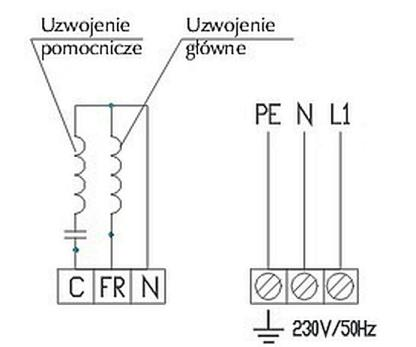

Na schemacie przedstawiono podłączenie silnika

Ladę chłodniczą przedstawiono

Ile wynosi wartość przegrzania czynnika chłodniczego, jeżeli temperatura w parowniku jest równa −3°C, a w miejscu zamocowania czujnika +2°C.

Jaki jest cel stosowania topnika podczas lutowania twardego elementów instalacji chłodniczej?

Podczas prac montażowych urządzeń chłodniczych z wykorzystaniem palników gazowych konieczne jest zapewnienie

Czym należy wypełnić swobodną przestrzeń między sondą gruntowej pompy ciepła a ścianami odwiertu?

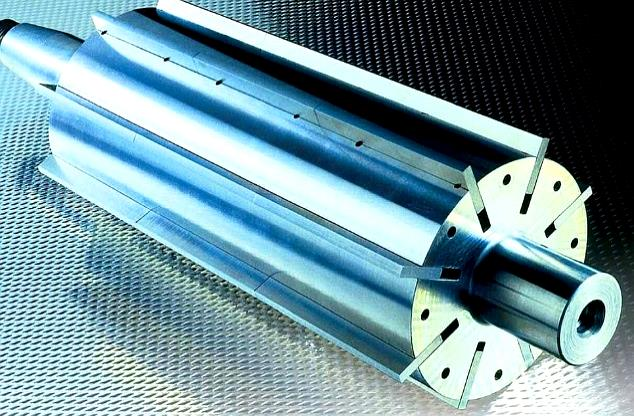

Na rysunku przedstawiono wirnik sprężarki

Którego gazu używa się do wykonania próby szczelności instalacji chłodniczej?

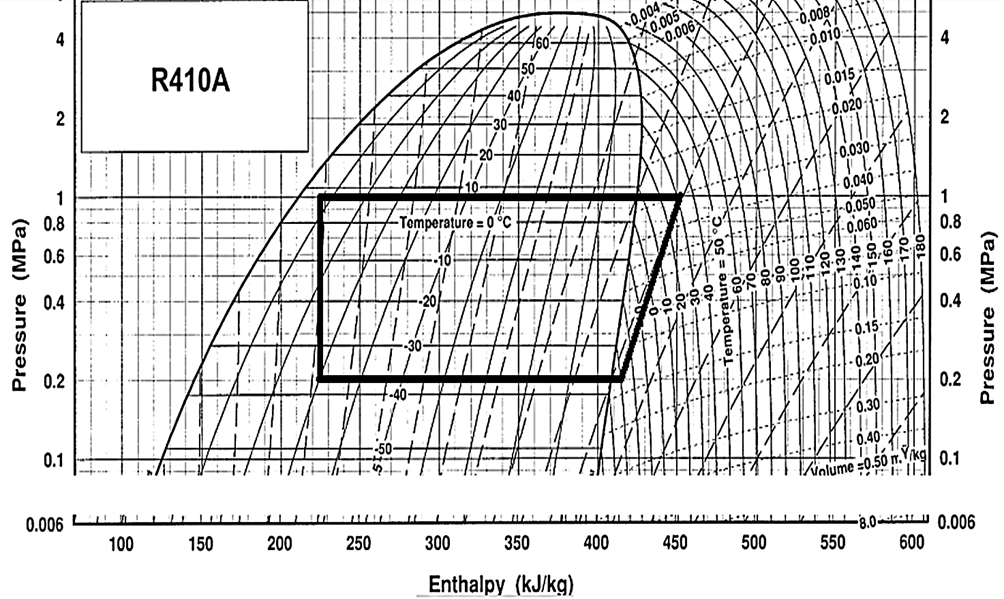

Ile wynoszą ciśnienie i temperatura zakończenia sprężania na przedstawionym obiegu agregatu chłodniczego?

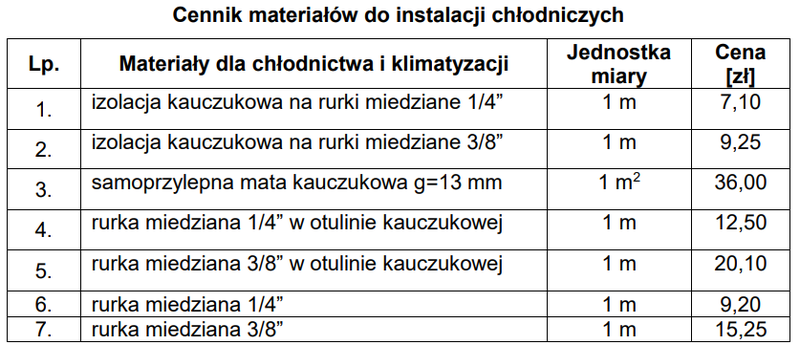

Do montażu klimatyzatora przygotowano 10 m rurociągu chłodniczego izolowanego o wymiarach 1/4” i 3/8”. Na podstawie zamieszczonego cennika określ, w którym wariancie koszt rurociągu będzie najmniejszy.

Przedstawione na ilustracji elementy stosowane są podczas wykonywania

Do których zacisków kontrolera chłodniczego należy zgodnie z rysunkiem instruktażowym podłączyć przewody zasilania elektrycznego?