Pytanie 1

Zadania związane z magazynowaniem w obszarze wydania obejmują

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Zadania związane z magazynowaniem w obszarze wydania obejmują

Główna zasada zarządzania zapasami to zapewnienie

W magazynowaniu analiza ABC służy do organizacji rozmieszczenia produktów w strefie składowania. Jakie są udziały poszczególnych grup?

Z jakiego dokumentu wynika przesunięcie surowców pomiędzy magazynami?

Harmonogramy dostaw surowców w firmie produkcyjnej są ustalane na podstawie efektywności łańcucha dostaw, który określa zdolności sprzedażowe jakiegokolwiek produktu, liczone na poziomie

Opłaty za 1 km przejazdu płatną drogą krajową, wprowadzonym systemem viaTOLL od 1 lipca 2011 r., zależą od

Korzystając z danych zawartych w tabeli, oblicz udział procentowy zapasu bieżącego w całkowitym zapasie zgromadzonym w magazynie.

| Kategoria zapasu | Liczba w sztukach |

|---|---|

| Zapas bieżący | 600 |

| Zapas rezerwowy | 50 |

| Zapas sezonowy | 200 |

| Zapas nieprawidłowy | 150 |

Zalety posiadania gestii transportowej obejmują

Czym jest bramka RFID?

Zespół jednostek handlowych, stworzony w celu magazynowania, przewozu oraz dla identyfikacji i monitorowania w łańcuchu dostaw, to jednostka

Zgodnie z zasadą efektywnego gospodarowania odpadami, firma zajmująca się logistyką w branży meblarskiej podjęła działania mające na celu

Regularne zużycie zapasów materiałowych oraz ich zamawianie w ustalonej ilości i z określoną częstotliwością umożliwia w firmie tworzenie zapasu

W magazynie, w którym wykorzystuje się wózki podnośnikowe, materiały zamawiane w największych ilościach powinny być rozsądnie rozmieszczone na regałach na

W magazynie przeprowadzono klasyfikację ABC całego asortymentu z uwagi na częstotliwość pobrań. Towary, które zakwalifikowano do grupy A, powinny być składowane

Jakie będzie roczne ratio wydatków na utrzymanie powierzchni magazynowej, jeśli objętość użytkowa magazynu wynosi 2 500 m3, a jego powierzchnia użytkowa sięga 400 m2, przy rocznych kosztach magazynowania równych 280 000,00 zł?

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

Do procesu przeróbki odpadów, który odbywa się w sposób wtórny i rozłożony w czasie, zalicza się

W ciągu jednego miesiąca firma wytwarza i sprzedaje 100 sztuk produktów gotowych. Jeśli koszty zmienne dla tego przepływu wynoszą 20 zł/szt., a koszty stałe to 500 zł, to całkowity koszt wynosi

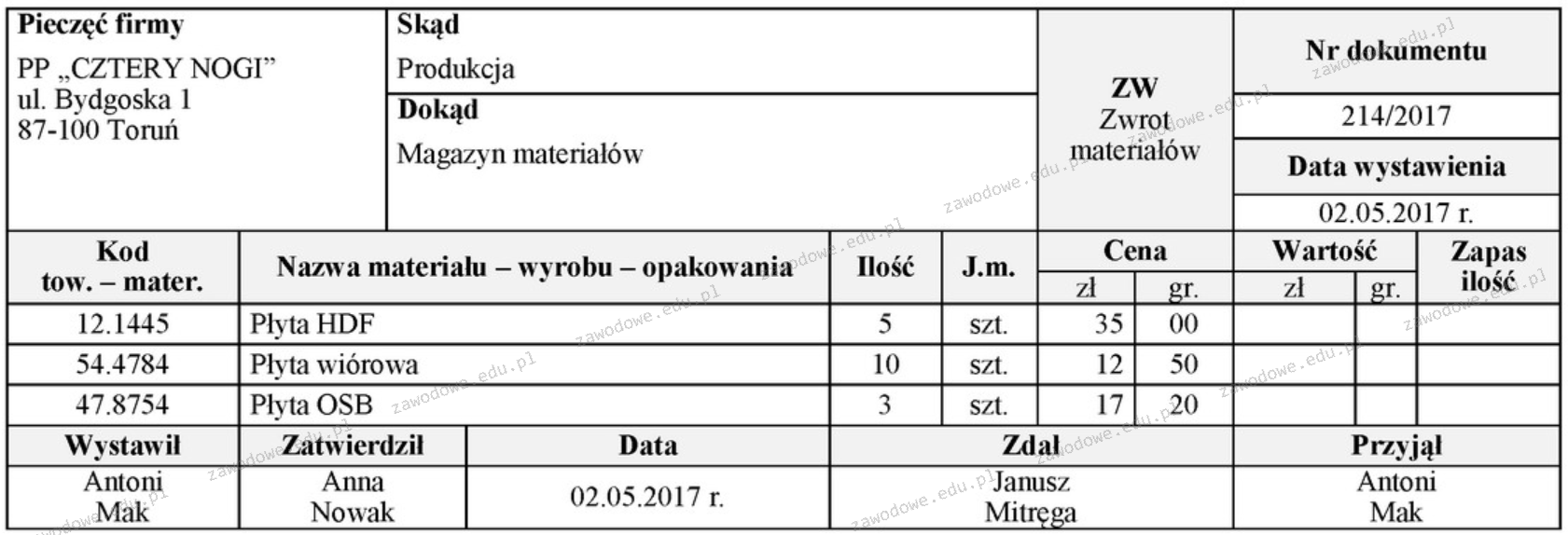

Na podstawie załączonego dokumentu ustal wartość zwróconych do magazynu materiałów, niewykorzystanych w procesie produkcyjnym.

Czym jest integracja w łańcuchu dostaw?

Aby zidentyfikować trwałe zmiany w popycie na określony produkt lub usługę, wykorzystuje się analizę

Wewnątrz zakładu odbywa się transport, który obejmuje przemieszczanie, pakowanie oraz składowanie materiałów w różnych formach.

Ilustracja przedstawia

| nr karty | nr części | liczba partii | liczność materiału / kartę | |

| data utworzenia | nazwa części | |||

| miejsce dostawy | kod kreskowy | |||

| rodzaj transportera | ||||

| uwagi / zapisy z przebiegu produkcji | ||||

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Wykorzystanie regałów przejezdnych torowych w obszarze składowania umożliwia zredukowanie nadmiaru

Wycena wydania towarów w magazynie, zgodnie z metodą FIFO, wskazuje, że w pierwszej kolejności z danego asortymentu są wydawane produkty

Zalecana ilość farby potrzebna na pomalowanie jednego stołu wynosi 0,2 litra. Nie planuje się zapasu bezpieczeństwa. Ile litrów farby trzeba zamówić, aby zrealizować zamówienie na 100 sztuk stołów, mając w magazynie: farbę - 3 litry oraz 45 pomalowanych stołów?

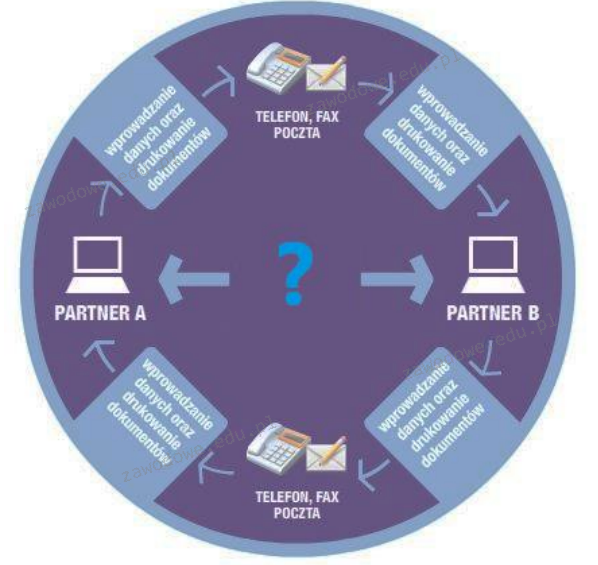

Który system wymiany danych, usprawniający tradycyjny przepływ informacji i dokumentów, oznaczono znakiem zapytania na przedstawionym schemacie?

Co oznacza gestia transportowa?

Firma nabyła 40 t kruszywa w cenie 850,00 zł/t brutto przed przyznaniem rabatu. Jaka byłaby kwota, którą firma musiałaby uiścić za zakupione kruszywo, gdyby sprzedawca zaoferował jej rabat w wysokości 5%?

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

Oblicz wskaźnik jakości obsługi klienta, jeśli w magazynie ustalono, że całkowita liczba wydań wyniosła 35 000 sztuk, z czego: właściwa liczba wydań to 31 000 sztuk, a błędna liczba wydań wyniosła 4 000 sztuk?

Czynność ponownego użycia odpadów to

Jakie jest podstawowe zadanie systemu WMS?

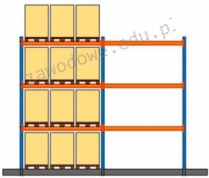

Na podstawie przedstawionego schematu regału magazynowego określ wyrażony procentowo wskaźnik wykorzystania miejsc składowych regału.

Ile maksymalnie opakowań o wymiarach 30'20'15 cm zmieści się w kartonie zbiorczym o wymiarach 60'45'40 cm?

Dokumenty, które rejestrują operacje TPM w obszarze przyjęć magazynowych, to:

Dokumentem, który odnosi się do wydania towaru w ramach gospodarki magazynowej, jest

Koszty, które nie zmieniają się niezależnie od wzrostu czy spadku wielkości produkcji, określamy jako koszty

Towar jest pakowany w opakowania zbiorcze zawierające 25 sztuk, a następnie tworzone są jednostki ładunkowe paletowe (pjł) składające się z 24 opakowań zbiorczych/pjł. Jaki strumień dostaw w pjł jest realizowany miesięcznie, jeśli do centrum dystrybucji dociera 40 800 sztuk towaru?