Pytanie 1

Jakie połączenia rozłączne wykorzystuje się przy montażu rur?

Wynik: 40/40 punktów (100,0%)

Wymagane minimum: 20 punktów (50%)

Jakie połączenia rozłączne wykorzystuje się przy montażu rur?

Który zabieg przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

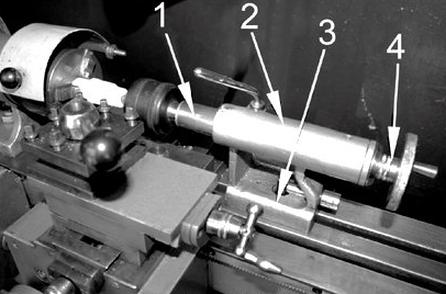

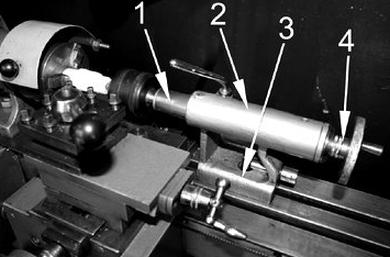

Tuleję konika na przedstawionej ilustracji oznaczono cyfrą

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W której obrabiarce znajduje się stół krzyżowy?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie połączenia charakteryzują się dużą elastycznością deformacyjną oraz zdolnością do powrotu do pierwotnej formy?

Aby zamocować wiertło przedstawione na ilustracji we wrzecionie wiertarki, należy zastosować

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

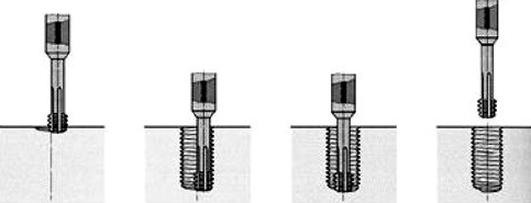

Na rysunku pokazano proces wykonywania gwintów z zastosowaniem

W trakcie trasowania niektórych produktów walcowych jako podstawy wykorzystuje się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rysunek przedstawia element stosowany w połączeniu

Do wykonania wycięcia w metalowym kolanku wykonanym z blachy 0,5 mm, jak na ilustracji należy użyć wiertła oraz

Jakiego surowca należy użyć, aby w łatwy sposób połączyć rury podczas lutowania?

Jakie narzędzie jest używane do wykonywania otworów na prasie mimośrodowej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Rozwiercanie stosuje się w celu

W trakcie spawania gazowego używana jest mieszanina

Tępa krawędź narzędzi skrawających prowadzi do

Do czego służy proces elektrodrążenia?

Co oznacza skrót DTR?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są metody naprawy uszkodzonej śruby?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Zdejmowanie ciągadła z ciągarki prowadzi do

Regeneracja elementów maszyn, która polega na pokryciu ich powierzchni metalową warstwą w procesie elektrolitycznym, to

Którego surowca nie wykorzystuje się w łożyskach ślizgowych?

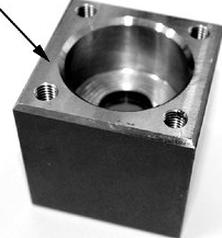

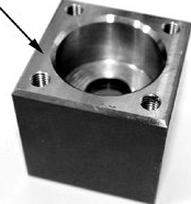

Obróbkę wykańczającą powierzchni podstawy czujnika wskazaną strzałką na rysunku wykonano w operacji

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wosk jako materiał używany do wytwarzania modelu znajduje zastosowanie w procesie odlewania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

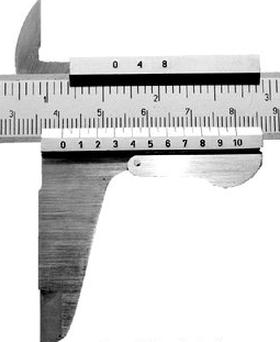

Na podstawie rysunku wskaż wynik pomiaru wykonanego za pomocą suwmiarki warsztatowej.

Do wykonania wycięcia w metalowym kolanku wykonanym z blachy 0,5 mm, jak na rysunku należy użyć wiertła oraz

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obróbkę wykańczającą powierzchni podstawy czujnika wskazaną strzałką na ilustracji wykonano w operacji

Tuleję konika na przedstawionym rysunku oznaczono numerem

Przy naprawie uszkodzonego gwintu w otworze, najczęściej stosuje się