Pytanie 1

Obserwując zarejestrowany przebieg wartości regulowanej w systemie regulacji dwustanowej, dostrzeżono zbyt silne oscylacje wokół wartości docelowej. W celu zredukowania amplitudy tych oscylacji, należy w regulatorze cyfrowym

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Obserwując zarejestrowany przebieg wartości regulowanej w systemie regulacji dwustanowej, dostrzeżono zbyt silne oscylacje wokół wartości docelowej. W celu zredukowania amplitudy tych oscylacji, należy w regulatorze cyfrowym

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Gdzie nie powinno się stosować urządzeń mechatronicznych z silnikiem komutatorowym?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z poniższych elementów jest niezbędny do prawidłowego działania układu pneumatycznego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zmierzyć dystans robota mobilnego od przeszkód, można zastosować m.in. czujniki

Badanie szczelności układu hydraulicznego powinno być wykonane przy ciśnieniu

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W tabeli podano dane techniczne sterownika PLC. Jakim maksymalnym prądem można obciążyć sterownik, dołączając do jego wyjścia silnik?

| Dane techniczne | |

|---|---|

| Napięcie zasilające | AC/DC 24 V |

| Wejścia: Zakres dopuszczalny Przy sygnale „0" Przy sygnale „1" Prąd wejściowy | DC 20,4 ... 28,8 V maks. AC/DC 5 V min. AC/DC 12 V 2,5 mA |

| Wyjścia: Rodzaj Prąd ciągły | 4 przekaźnikowe 10 A - przy obciążeniu rezystancyjnym, 3 A - przy obciążeniu indukcyjnym |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Podczas czynności konserwacyjnych wykryto niewystarczający poziom sprężania powietrza w sprężarce tłokowej. Który z wymienionych komponentów sprężarki z pewnością nie uległ zniszczeniu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W systemie hydraulicznym zauważono spadek efektywności działania siłownika. Jakie działanie powinno być podjęte w pierwszej kolejności, aby naprawić tę usterkę?

W programie PLC sygnały niskie lub wysokie przypisane m.in. do wejść i wyjść dyskretnych powinny być definiowane jako zmienne w formacie

Jakie urządzenie pneumatyczne ma następujące cechy: napięcie 230 V, moc 1,1 kW, ciśnienie 8 bar, wydajność ssawna 200 l/min, wydajność wyjściowa 115 l/min, pojemność zbiornika 24 l, liczba cylindrów 1, prędkość obrotowa 2850 obr/min?

Którego z przetworników temperatury należy użyć w układzie mechatronicznym, jeżeli:

- elementem sensorycznym w układzie jest czujnik Pt 100,

- przetwornik będzie zasilany z zasilacza wewnętrznego sterownika PLC (24 V DC),

- wyjście przetwornika podłączone będzie do wejścia analogowego 4 do 20 mA sterownika,

- układ pomiarowy będzie zamontowany na zewnątrz hali produkcyjnej?

| Typ czujnika parametr | 7NG3211-PNC00 | 7NG3211-PT100 | 7NG3211-PKL00 | 7NG3211-PN100 |

| Wejście | Czujniki rezystancyjne półprzewodnikowe | Czujniki rezystancyjne | Termopary | Czujniki rezystancyjne |

| Wyjście | 0 ÷ 20 mA | 0 ÷ 20 mA | 4 ÷ 20 mA | 4 ÷ 20 mA |

| Zasilanie | 8,5 ÷ 36 V DC | 8,5 ÷ 30 V DC | 8,5 ÷ 30 V DC | 8,5 ÷ 36 V DC |

| Stopień ochrony | IP 40 | IP 40 | IP 40 | IP 40 |

| Temperatura otoczenia | 0 ÷ 40°C | 0 ÷ 40°C | -40 ÷ 80°C | -40 ÷ 80°C |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby szybko zmienić rozmiary projektowanego elementu w programie CAD, należy zastosować metodę modelowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W jakim trybie powinny być przedstawiane na schematach układów sterowania zestyki elementów stycznych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką rolę odgrywa zawór przelewowy w hydraulicznej prasie?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

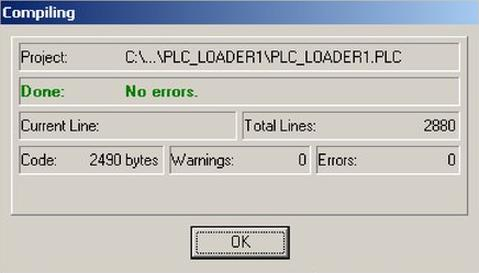

Przedstawione na rysunku okno dialogowe oprogramowania sterownika PLC wyświetlane jest podczas