Pytanie 1

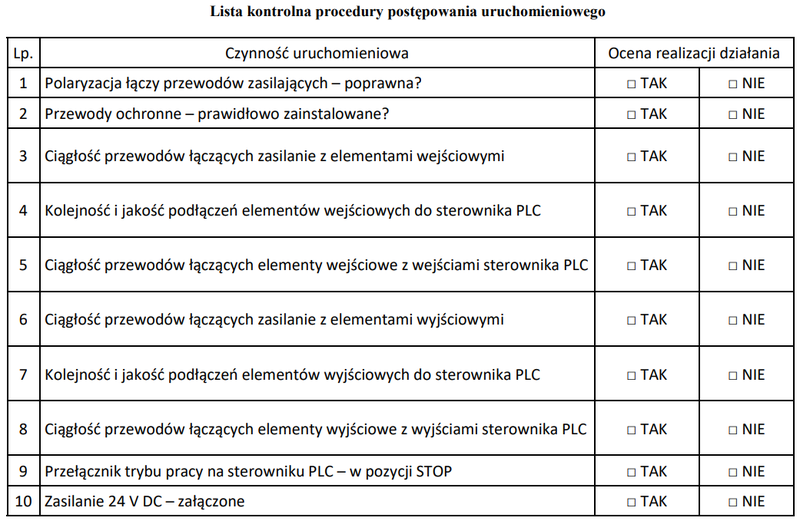

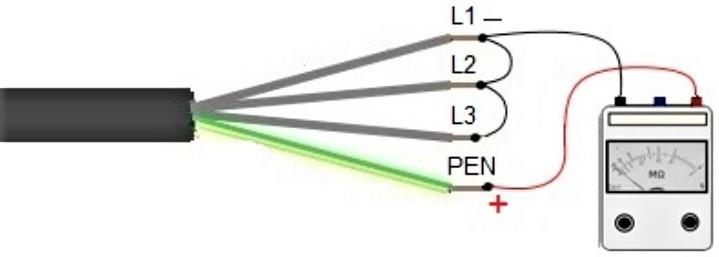

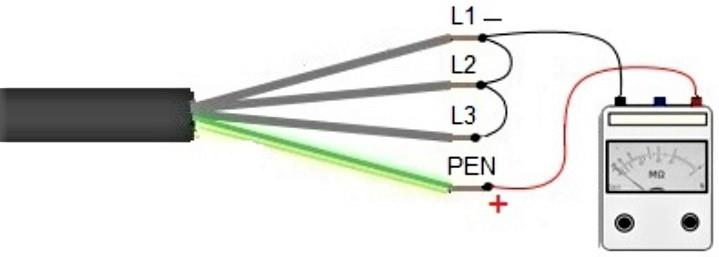

Przed montażem sprawdzono parametry elektryczne przewodu. Z jednej strony został on podłączony jak na przedstawionej ilustracji, a z drugiej żyły pozostały niepodłączone. Którego parametru dotyczył wykonany w ten sposób pomiar?

Wynik: 38/40 punktów (95,0%)

Wymagane minimum: 20 punktów (50%)

Przed montażem sprawdzono parametry elektryczne przewodu. Z jednej strony został on podłączony jak na przedstawionej ilustracji, a z drugiej żyły pozostały niepodłączone. Którego parametru dotyczył wykonany w ten sposób pomiar?

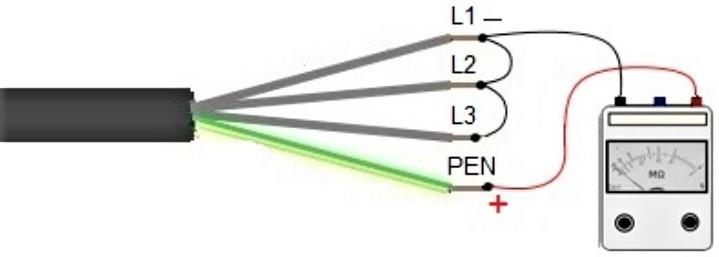

W systemie automatyki wszystkie połączenia wykonano przewodem oznaczonym jako 15G0,75. Oznacza to, że jest to przewód

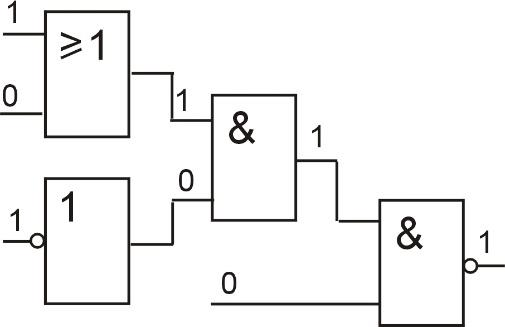

Na podstawie stanów logicznych określ, która bramka przedstawionego na rysunku układu cyfrowego jest uszkodzona.

Do bezstykowego pomiaru temperatury gniazda łożyska należy zastosować termometr

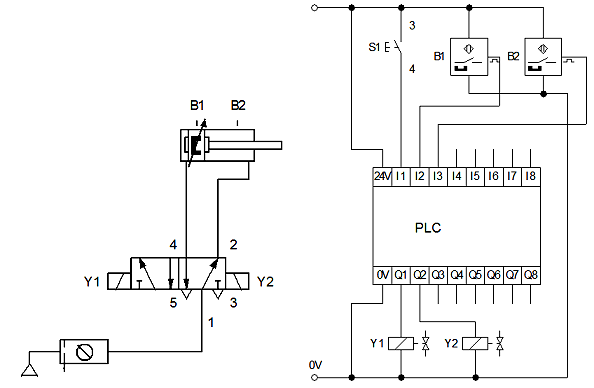

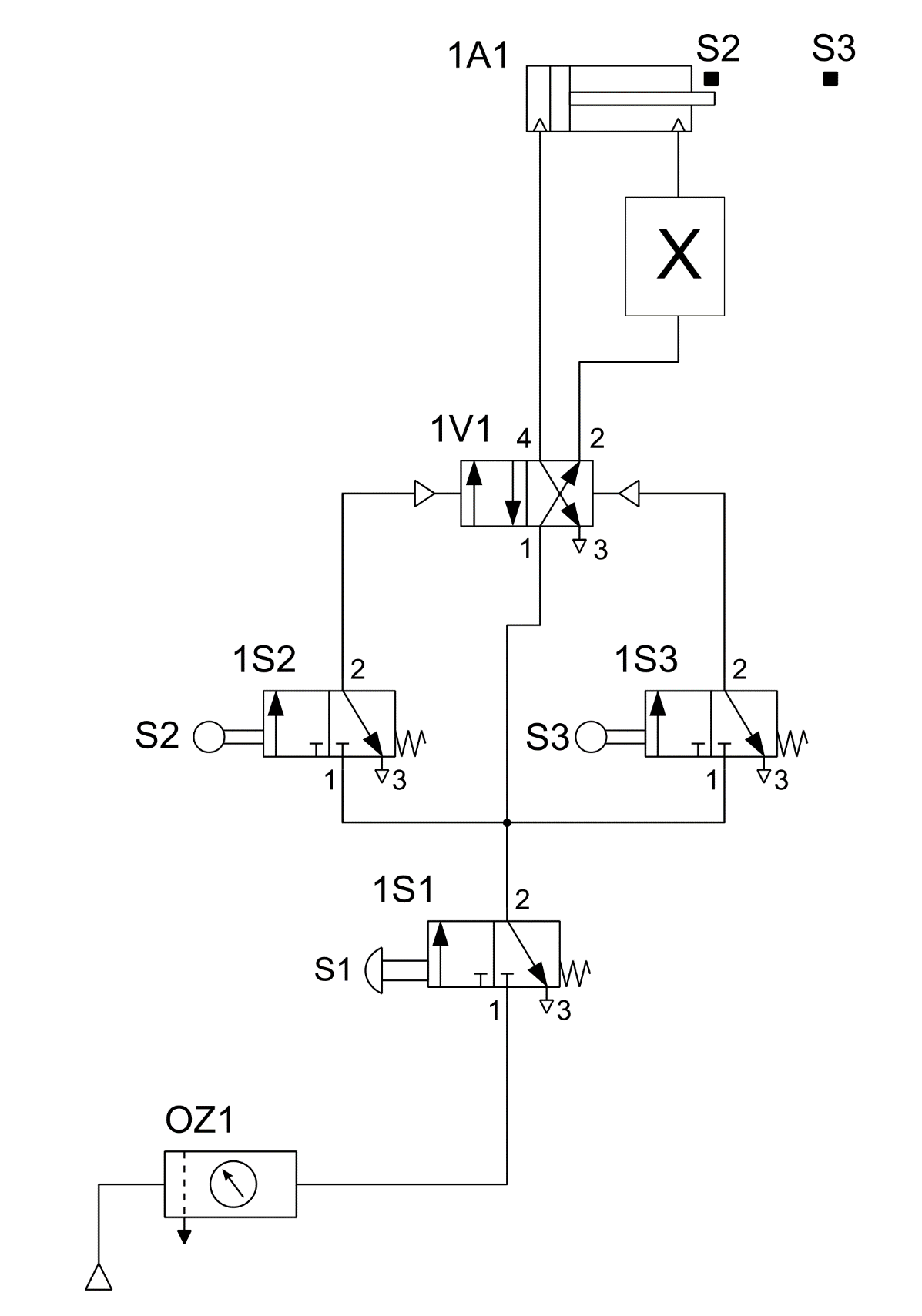

Wskaż stany logiczne wejść I2 i I3 sterownika w układzie przedstawionym na rysunku przy wsuniętym tłoczysku i poprawnej pracy czujników.

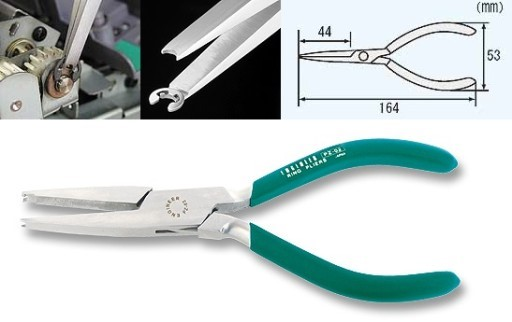

Przedstawione na rysunkach narzędzie służy do montażu

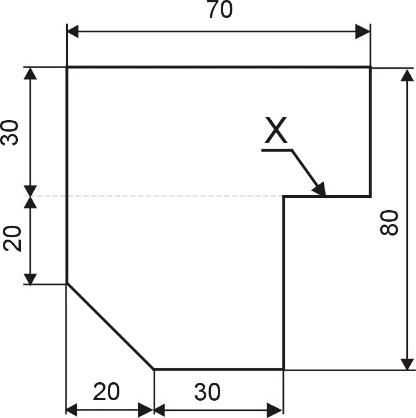

Na podstawie fragmentu rysunku wykonawczego określ długość krawędzi X.

Który przetwornik pomiarowy umożliwia bezdotykowy pomiar temperatury?

Na rysunku przedstawiono

Do pomiaru której wielkości fizycznej służy przetwornik przedstawiony na rysunku?

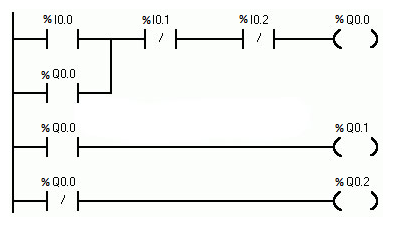

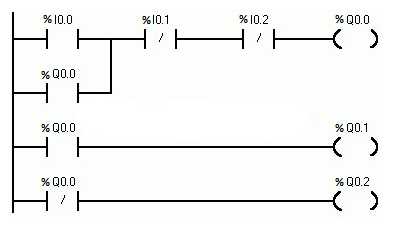

Który język programowania sterowników PLC wykorzystano w projekcie przedstawionym na rysunku?

Przed montażem sprawdzono parametry elektryczne przewodu. Z jednej strony został on podłączony jak na przedstawionej ilustracji, a z drugiej żyły pozostały niepodłączone. Którego parametru dotyczył wykonany w ten sposób pomiar?

Do pomiaru ciśnienia cieczy w układach hydraulicznych stosuje się

Aby zapewnić właściwy moment siły przy dokręcaniu nakrętek mocujących urządzenie do podłoża, należy zastosować klucz

Przy doborze przewodów w instalacji elektrycznej nie uwzględnia się

Która z wymienionych funkcji programowych sterownika PLC służy do realizacji działania odejmowania?

Wskaż oznaczenie literowe gwintu metrycznego.

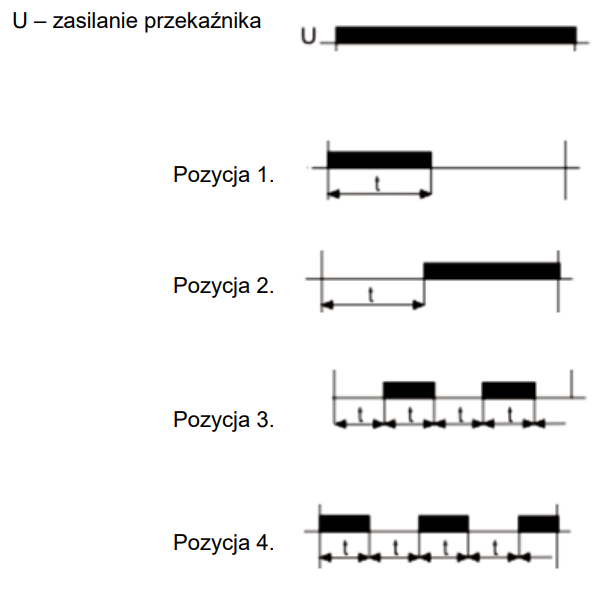

W układzie zastosowano przekaźnik uniwersalny realizujący funkcję opóźnionego załączania. Aby uzyskać wymagane działanie przekaźnika, pokrętło nastawy funkcji należy ustawić

W dokumentacji powykonawczej nie należy umieszczać

Aby zapewnić stałą wartość ciśnienia doprowadzanego do układu pneumatycznego, należy zastosować zawór

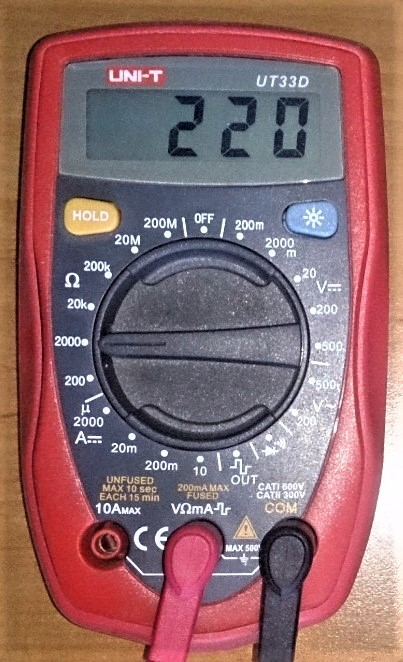

Do bezpośredniego pomiaru wartości napięcia zasilającego cewkę elektrozaworu należy użyć

Który przyrząd należy zastosować, aby zmierzyć z dokładnością 0,1 mm otwory o średnicy φ10 wykonane pod montaż czujników indukcyjnych?

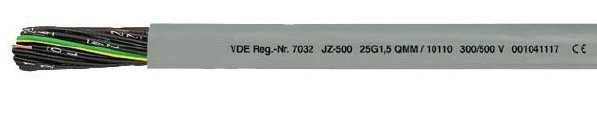

Przedstawiony na rysunku przewód sterowniczy, wymieniony w dokumentacji projektowej, może być zastosowany podczas łączenia elementów systemu sterowania, jeżeli napięcie pracy nie przekracza wartości

W sterowniku PLC wejścia cyfrowe oznaczane są symbolem literowym

Urządzenie, którego schemat przedstawiono na rysunku, pracuje w sposób oscylacyjny. Który zawór należy zamontować w miejscu oznaczonym X, aby prędkość wysuwania tłoczyska siłownika była większa od prędkości wsuwania?

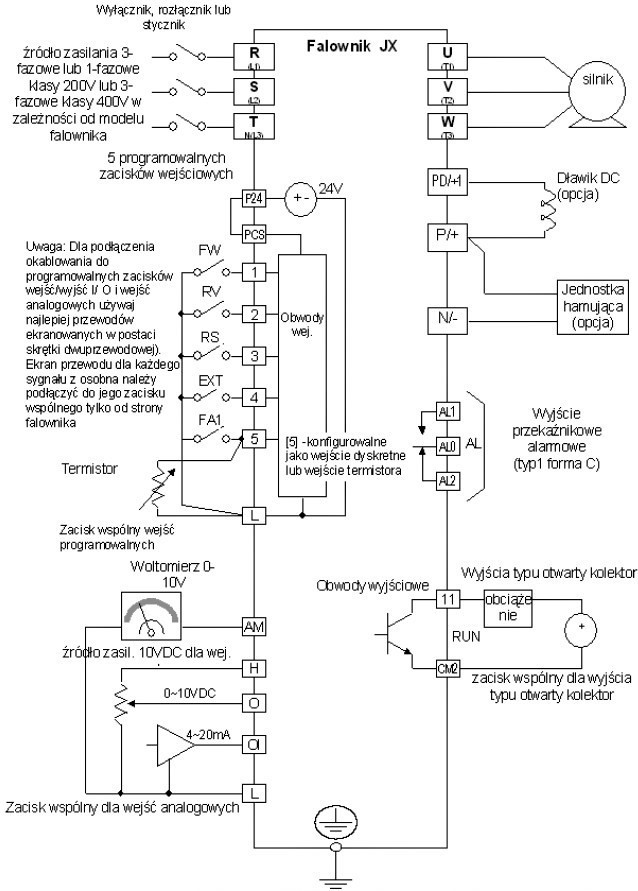

Na podstawie schematu podłączenia przewodów do przemiennika częstotliwości wskaż zaciski, do których należy podłączyć czujnik temperatury wykorzystany do termicznego zabezpieczenia silnika.

Do pomiaru luzów pomiędzy współpracującymi powierzchniami służy

Element przedstawione na rysunku to

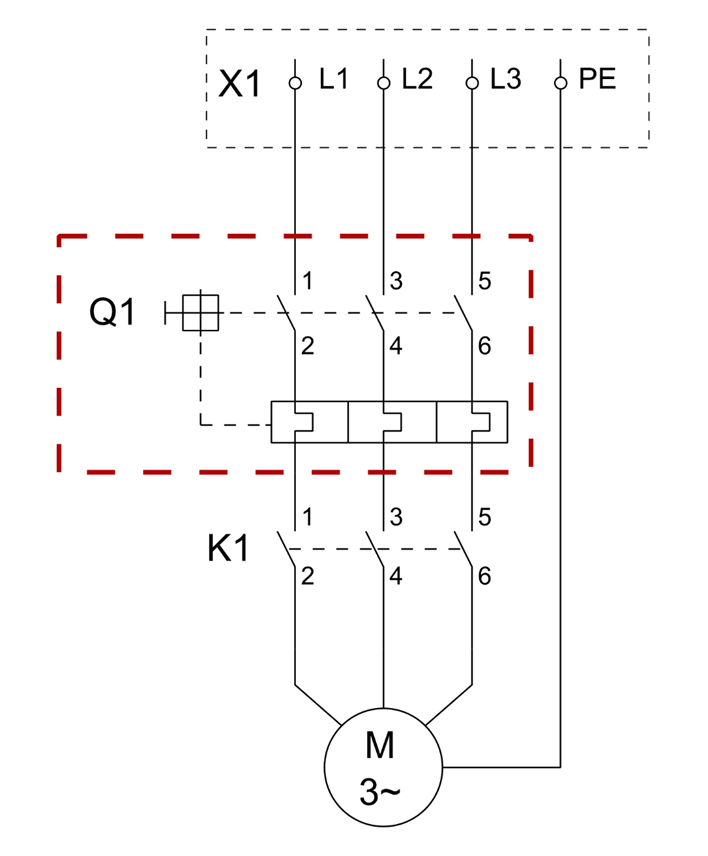

Element zabezpieczający silnik, zaznaczony na schemacie linią przerywaną, jest wyzwalany

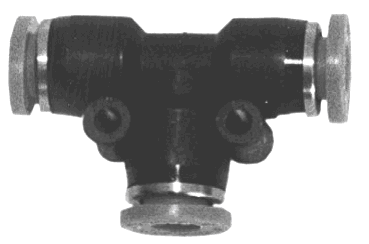

Który z elementów należy zastosować do wykonania rozgałęzienia sygnału/przewodu pneumatycznego w celu podłączenia w układzie manometru?

W układzie regulacji temperatury zastosowano czujnik Pt500. Jaką wartość rezystancji czujnika w temperaturze 0 °C pokaże omomierz?

Aby zapewnić stałą wartość ciśnienia doprowadzanego do układu pneumatycznego, należy zastosować zawór

Określ, który blok funkcjonalny musi być użyty w programie sterującym urządzeniem służącym do pakowania określonej liczby zabawek do kartonu.

Który język programowania sterowników PLC wykorzystano w projekcie przedstawionym na rysunku

Na ilustracji przedstawiono

Przedstawione na rysunku narzędzie służy do

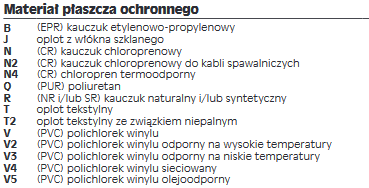

Które oznaczenie powinien zawierać przewód jeżeli jego płaszcz ochronny jest wykonany z polichlorku winylu odpornego na wysokie temperatury?

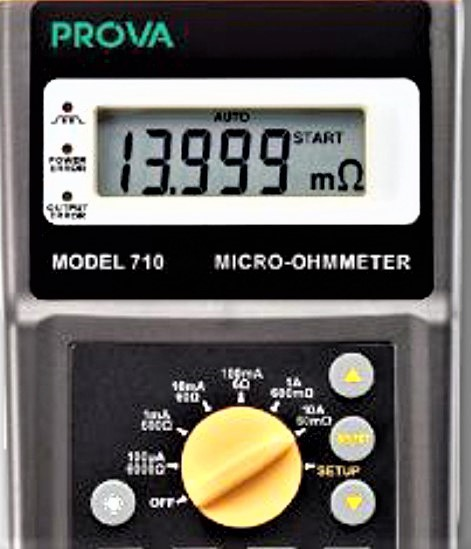

Który wynik pomiaru rezystancji żyły przewodu YLY 3x10 mm² o długości około 8 m wskazuje na jej ciągłość?

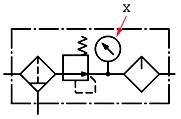

Na schemacie zespołu przygotowania powietrza, symbolem X oznaczono

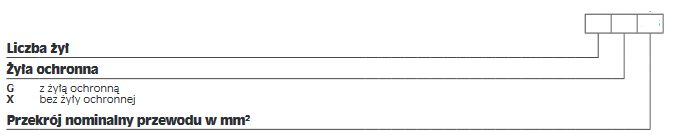

Na podstawie przedstawionej listy kontrolnej procedury postępowania uruchomieniowego przed załączeniem układu regulacji opartym na sterowniku PLC należy w pierwszej kolejności sprawdzić