Pytanie 1

Na podstawie badań stwierdzono, że czas uszycia 1 półpary cholewki wynosi 20 minut. Ile par cholewek uszyje pracownik w ciągu 8 godzin pracy, jeżeli czas przerw wynosił 40 minut?

Wynik: 12/40 punktów (30,0%)

Wymagane minimum: 20 punktów (50%)

Na podstawie badań stwierdzono, że czas uszycia 1 półpary cholewki wynosi 20 minut. Ile par cholewek uszyje pracownik w ciągu 8 godzin pracy, jeżeli czas przerw wynosił 40 minut?

Metoda kopiowo-geometryczna projektowania obuwia polega na tym, że w podstawową siatkę geometryczną wkreśla się, z uwzględnieniem wysokości obcasa,

Na który element obuwia można zastosować filc obuwniczy?

Procent odpadu dla przypadku opisanego w informacji wynosi około

Jednym z wielu materiałów obuwniczych jest materiał uzyskany z surowców najczęściej włókienniczych napawanych lub pokrywanych kauczukami żywicowymi. Zamieszczony opis dotyczy

Podczas kontroli cholewki z tworzywa skóropodobnego zaobserwowano pękanie materiału w miejscu szycia. Przyczyną powstania tej wady jest

Podczas kontroli gotowego obuwia zauważono różnice w wielkości elementów na obu półparach cholewki. Co jest przyczyną tej wady?

Na podstawie badań laboratoryjnych stwierdzono, że ogólna objętość porów na powierzchni skóry w postaci włoskowatych kanalików, zależy od

Do zadań Działu Kontroli Jakości w fazie poprodukcyjnej należy

Próbkę skóry zamocowano w płycie roboczej przyrządu i obciążono wrzeciono do 725 g, na tarczę założono zwilżony krążek filcu. Następnie zwolniono uchwyt przyrządu tak, aby krążek filcu spoczywał na skórze i uruchomiono silnik. Opisaną metodą można zbadać wytrzymałość powłoki skóry na

Wskaż zestaw właściwości jakimi powinna charakteryzować się tektura przeznaczona na zakładki.

Który klej nie wymaga aktywacji po naniesieniu na powierzchnię sklejanej elementu?

Którego środka wykańczalniczego należy użyć, aby utrzymać efekt połysku na cholewce skórzanej?

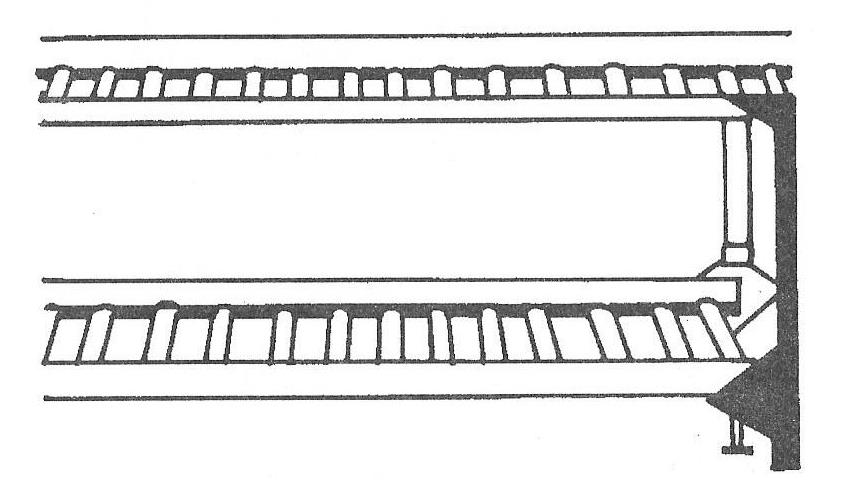

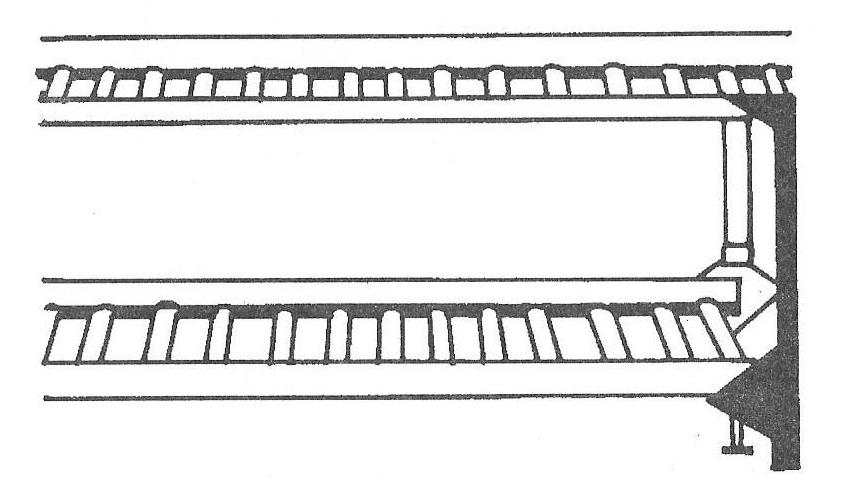

Przenośnik przedstawiony na ilustracji należy zastosować do produkcji

Skóry nazywane zamszami chromowymi należy zastosować w człenkach na

Powierzchnia skóry świńskiej wynosi 110 dm², powierzchnia netto elementów 1 cholewki wynosi 4,47 dm². Krojczy wyciął 10 par cholewek. Norma brutto wyciętych elementów wynosi

Jeżeli podczas rozciągania próbki badanego materiału zaobserwowano przyrost długości w chwili rozerwania, to znaczy, że wystąpiło wydłużenie

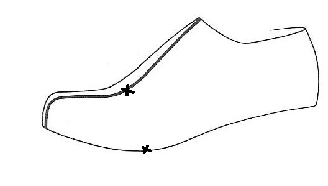

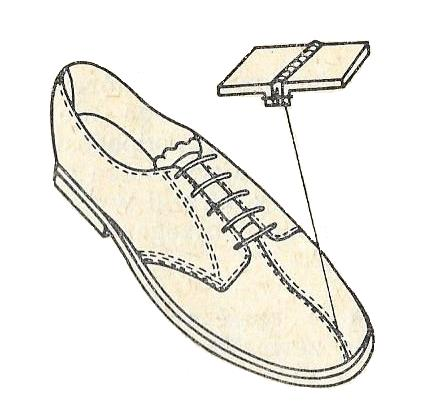

Na rysunku przedstawiono

Przenośnik przedstawiony na ilustracji należy zastosować wówczas gdy stanowiska robocze ustawione są

Pracownik w ciągu 8 godzin pracy uszył 40 par cholewek, czas przerw na obsługę i inne potrzeby wynosił 40 minut. Norma czasu wykonania 1 pary cholewek wynosi

Dwoiny bydlęce o grubości 2,3 mm stosuje się w obuwnictwie na

Brak odpowiedzi na to pytanie.

Elementem przymocowanym do wewnętrznej lub zewnętrznej krawędzi obłożyny w celu jej wzmocnienia lub ozdoby w miejscu sznurowadeł, jest

Brak odpowiedzi na to pytanie.

Na podstawie badań stwierdzono, że czas zaciągania 1 cholewki na kopyto w miejscu boków wynosi 5 minut. Ile par cholewek zaciągnie na kopyto pracownik w ciągu 8 godzin pracy, jeżeli czas przerw wynosi 40 minut?

Brak odpowiedzi na to pytanie.

Proces przechodzenia kleju w spoinie ze stanu ciekłego lub plastycznego w stan stały jest właściwością zwaną

Brak odpowiedzi na to pytanie.

Karki i boki podeszwowe są stosowane do wyrobu obuwia

Brak odpowiedzi na to pytanie.

W dokumentacji technologicznej szycia cholewek operacja zawijania górnych brzegów cholewek zawiera

Brak odpowiedzi na to pytanie.

Pracownik pobrał z magazynu rolkę taśmy wzmacniającej o szerokości 10 mm i długości 150 m. Zużycie na 1 półparę wynosi 8 cm. Ile taśmy pracownik zwróci do magazynu, jeżeli wykonał 100 par cholewek?

Brak odpowiedzi na to pytanie.

Powierzchnia skóry cielęcej wynosi 75 dm², powierzchnia netto elementów cholewki wynosi 14,42 dm². Krojczy wyciął 2 pary cholewek. Procent odpadu wynosi około

Brak odpowiedzi na to pytanie.

Na podstawie badań laboratoryjnych stwierdzono, że im skręt przędzy jest słabszy tym przędza staje się

Brak odpowiedzi na to pytanie.

Który z błędów popełniony w procesie aktywizacji przyczynił się do braku połączenia obu warstw klejowych po zakończeniu procesu prasowania?

Brak odpowiedzi na to pytanie.

Który materiał należy zastosować na cholewkę do obuwia damskiego wieczorowego?

Brak odpowiedzi na to pytanie.

Pracownik pobrał z magazynu rolkę taśmy wzmacniającej o szerokości 10 mm i długości 100 m. Zużycie na jedną półparę wynosi 20 cm. Ile taśmy pracownik zwróci do magazynu, jeżeli wykonał 200 par cholewek?

Brak odpowiedzi na to pytanie.

Norma brutto wyciętych elementów, w sytuacji opisanej w informacji, wynosi około

Brak odpowiedzi na to pytanie.

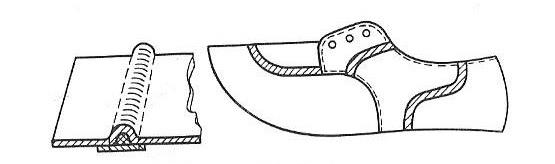

Ilustracja przedstawia szew ozdobny z wkładem. Który materiał pomocniczy należy zastosować jako wkład?

Brak odpowiedzi na to pytanie.

Którą ze skór należy zastosować na podpodeszwę do obuwia montowanego systemem sandałowym?

Brak odpowiedzi na to pytanie.

Element cholewki przedstawiony na ilustracji, stosowany jako wzmocnienie łączonych elementów lub jako ozdoba to

Brak odpowiedzi na to pytanie.

Do zawijania brzegów cholewki ze skór intensywnie natłuszczanych należy zastosować klej

Brak odpowiedzi na to pytanie.

Klej nitrocelulozowy stosowany jest głównie do produkcji obuwia

Brak odpowiedzi na to pytanie.

Nici naturalne stosowane w obuwnictwie należy impregnować, bo wówczas

Brak odpowiedzi na to pytanie.

Spody obuwia wykonane z PCW charakteryzują się odpornością na

Brak odpowiedzi na to pytanie.