Pytanie 1

Wytwarzając maszyny i urządzenia, jakie substancje smarne są wykorzystywane?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Wytwarzając maszyny i urządzenia, jakie substancje smarne są wykorzystywane?

Która z metod obróbczych kół zębatych zwykle zapewnia najwyższą wydajność?

W trakcie konserwacji tokarki zauważono zużycie wału i łożysk. Proces naprawy zniszczonych łożysk tocznych będzie polegał na

Typową cechą procesu bazowania materiału jest

W celu oceny efektywności produkcji wykorzystuje się wskaźnik

Jakie działanie nie mieści się w zakresie ochrony czasowej metali przed korozją?

Na rysunku technicznym maszynowym skrajne położenia elementów ruchomych należy przedstawiać linią cienką

Nie jest możliwe przeprowadzenie badań twardości materiałów przy użyciu metody

Korbowód silnika spalinowego nie powinien być wytwarzany przy użyciu metod

Najczęściej używanymi półfabrykatami do produkcji elementów klasy dźwignia są

Jakie jest oznaczenie pasowania zgodne z zasadą stałego wałka?

Rowek wpustowy dla wpustu czółenkowego powinien być zrealizowany przez

Gdzie można znaleźć schematy połączeń systemów chłodzenia oleju hydraulicznego maszyn?

W oparciu o zapisy karty technologicznej wału przekładni, wskaż operację, po której należy przeprowadzić obróbkę cieplno-chemiczną powierzchni pod koło zębate.

| Wyrób: Przekładnia zębata | Nazwa części: Wał przekładni | Symbol, nr rys., nr poz.: | Nr zlecenia: | ||||

| Gatunek, stan mat.: | Postać, wymiary materiału: | Sztuk/wyrób: | Sztuk na zlecenie: | ||||

| Indeks materiałowy: | Netto kg/szt.: | Materiał kg/zlecenie: | |||||

| Nr operacji | Wydział Stanowisko | OPIS OPERACJI | Oprzyrządowanie | Narzędzia | |||

|---|---|---|---|---|---|---|---|

| 10 | TU | Ciąć pręt Ø50 na L=420 | Wg instrukcji 10 | Wg instrukcji 10 | |||

| 20 | TU | Planować czoło, Nakiełkować, Toczyć zgrubnie, i wykańczająco | Wg instrukcji 20 | Wg instrukcji 20 | |||

| 30 | F | Frezować rowek pod wpust | Wg instrukcji 30 | Wg instrukcji 30 | |||

| 40 | H | Cyjanować | Wg instrukcji 40 | Wg instrukcji 40 | |||

| 50 | SI | Prostować | Wg instrukcji 50 | Wg instrukcji 50 | |||

| 60 | TU | Poprawić nakiełki | Wg instrukcji 60 | Wg instrukcji 60 | |||

| 70 | S | Powierzchnie szlifować | Wg instrukcji 70 | Wg instrukcji 70 | |||

| 80 | KT | Kontrola techniczna | Wg instrukcji 80 | Wg instrukcji 80 | |||

Rysunek wykonawczy elementu maszyny nie musi zawierać

Do konstrukcji spawanych powinna być użyta stal

Dwa pręty o tych samych średnicach oraz długościach początkowych są poddawane identycznej sile. Wydłużenie pręta z materiału o dwa razy większym module Younga w porównaniu do drugiego pręta będzie

Do wykonania rowka pod wpust w kole łańcuchowym przedstawionym na zdjęciu należy zastosować

Dokument, który zawiera sekwencję realizowanych działań oraz pozostałe dane potrzebne do wykonania określonej części, to

Podczas naprawy podzespołu wymieniono 6 śrub mocujących, 4 łożyska toczne oraz 2 uszczelki. Remont trwał 4,5 godziny. Określ koszt naprawy podzespołu, korzystając z danych zawartych w tabeli.

| Dane wejściowe | Cena jednostkowa zł |

|---|---|

| Śruba mocująca | 2,50 |

| Kołek ustalający | 1,20 |

| Łożysko toczne | 35,00 |

| Łożysko ślizgowe | 40,00 |

| Uszczelka | 4,50 |

| Koszt 1 roboczogodziny | 72,00 |

Jaką metodę przetwarzania można zastosować do produkcji koszy na śmieci z tworzyw termoplastycznych?

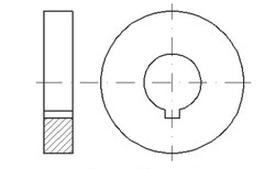

Którą obrabiarkę i narzędzie należy zastosować do wykonania rowka wpustowego w piaście koła przedstawionego na rysunku?

Który typ wytwarzania odznacza się znacznym udziałem pracy ręcznej, dużą czasochłonnością oraz unikalnością produktów i wymaga zatrudnienia wykwalifikowanych pracowników?

Stalowy pręt o kwadratowym przekroju, gdzie bok a=10 mm, jest poddawany rozciągającej sile osiowej F=2 kN. Jakie naprężenia rozciągające będą występować w pręcie?

Przyrząd przedstawiony na rysunku służy do

Czas montażu 24 sztuk motoreduktorów wynosi 12 godzin, zatem takt ich montażu to

Aby poprawnie ustawić maszyny na stanowisku roboczym, konieczne jest ich wypoziomowanie, które dokonuje się przy użyciu poziomic

W skład dokumentacji wchodzą szkice operacyjne obróbki?

Zniszczenie powierzchni tłoczyska hydraulicznych siłowników objawia się

Produkcja 45 egzemplarzy wyrobu typu lekkiego, w nieregularnych odstępach czasowych, będzie realizowana w warunkach produkcji

Korzystając z przedstawionych informacji, oblicz jednostkowy koszt wytworzenia korpusu obrabiarki.

Przedsiębiorstwo wyprodukowało w ciągu miesiąca 10 sztuk korpusów obrabiarek. W tabeli kalkulacyjnej zestawiono stan kosztów przedsiębiorstwa przy pełnym wykorzystaniu zdolności produkcyjnej na koniec miesiąca.

| Pozycja kalkulacyjna | Całkowite koszty produkcyjne |

|---|---|

| Materiały bezpośrednie | 20 000 zł |

| Płace bezpośrednie | 10 000 zł |

| Koszty wydziałowe | 5 000 zł |

| Koszty ogólnego zarządu | 1 000 zł |

Proces rafinacji, stosowany w produkcji aluminium z materiałów wtórnych, to działania polegające na

Rysunek zawiera dane dotyczące parametrów obróbki cieplno-chemicznej?

W procesie masowej produkcji wielowypustów prostokątnych na długich wałkach stosuje się

Jaką maksymalną siłę można zastosować, aby nie doprowadzić do zerwania pręta kwadratowego o boku a = 2 cm, wykonanego z materiału o kr = 200 MPa?

Wiedząc, że roczny czas pracy maszyny to około 2 700 h, naprawy średnie maszyn skrawających do metali przeprowadza się w okresach co

| Terminy naprawy maszyn skrawających | |

|---|---|

| Bieżąca | wg potrzeb na bieżąco |

| Średnia | co ok. 3 lata |

| Kapitalna | co ok. 10 lat |

Aby wykrywać pęknięcia w spoinach spawanych w systemach chemicznych, wykorzystuje się

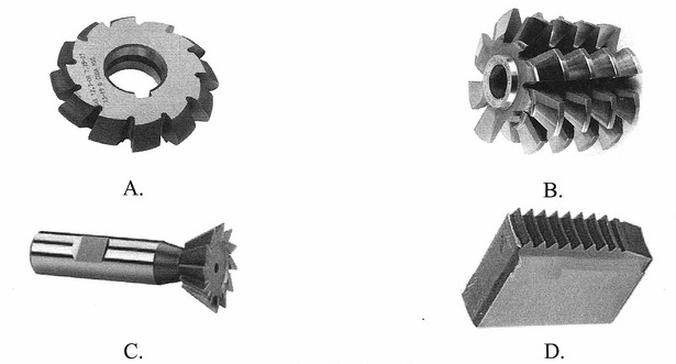

Narzędzie do wykonania uzębienia koła zębatego metodą kształtową przedstawia rysunek oznaczony literą

Weryfikacja montażu pasa klinowego w przekładni pasowej powinna obejmować

Jaki dokument wydawany przez dział planowania produkcji jest używany do wprowadzania zadania produkcyjnego na stanowisku pracy?