Pytanie 1

Jakie urządzenie dozujące powinno być użyte w procesie technologicznym, który wymaga bardzo precyzyjnego podawania surowca w formie materiału sypkiego?

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

Jakie urządzenie dozujące powinno być użyte w procesie technologicznym, który wymaga bardzo precyzyjnego podawania surowca w formie materiału sypkiego?

Który element urządzenia przedstawiono na rysunku?

Guma zbrojona o wysokiej odporności na zerwanie oraz dużym wskaźniku sprężystości znajduje zastosowanie w przemyśle chemicznym do produkcji

W jaki sposób należy pakować techniczny wodorotlenek sodu?

Napawanie to sposób na

Jakim parametrem dawkowanego materiału powinno się zarządzać podczas obsługi podajnika talerzowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

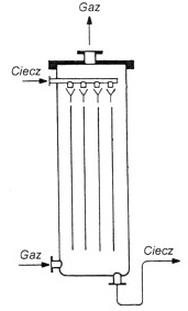

Który rodzaj absorbera przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W przypadku, gdy podczas przeprowadzania przeglądu technicznego poziom drgań wentylatora przekracza wartości dopuszczalne określone przez producenta, zespół nadzorujący powinien zweryfikować

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jak należy się zachować, jeśli podczas realizacji procesu krystalizacji w krystalizatorze próżniowym nastąpiła awaria pompy próżniowej?

Na czym między innymi polega codzienna obsługa mieszadła szybkoobrotowego?

Które urządzenie jest używane do oddzielania cieczy od ciał stałych w procesie filtracji?

Jakie jest stężenie roztworu uzyskanego przez zmieszanie 1250 kg NaCl z 3750 kg wody?

Pierwszym krokiem w procesie konserwacji maszyn oraz urządzeń jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Elementem mieszającym o dużej prędkości w reaktorze zbiornikowym jest mieszadło

W systemie hydraulicznym substancją roboczą jest

Reaktory, w których przebiega proces nitrowania, są wyposażone w automatyczną blokadę dostępu do mieszaniny nitrującej. Co należy zrobić po aktywacji tej blokady?

Ile kilogramów wody znajduje się w 2 tonach mieszaniny nitrującej, której skład procentowy (m/m) wynosi: H2SO4 – 56 %, HNO3 – 28 % oraz H2O – 16 %?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z wymienionych metali charakteryzuje się wysoką temperaturą topnienia oraz dużą odpornością na korozję?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby przetransportować siarkę w temperaturze 114°C do wieży granulacyjnej, należy zastosować

Który z wymienionych materiałów budowlanych posiada cechy umożliwiające jego wykorzystanie do produkcji chłodnic w przemysłowej instalacji syntezy metanolu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby kontrolować przebieg procesu sulfonowania próbki z mieszaniny reakcyjnej, należy pobierać ją przy użyciu

Jak powinno się działać według zasad technologicznych podczas mielenia surowca do komór koksowniczych?

Którego z produktów ubocznych należy zastosować do eliminacji siarkowodoru z gazu syntezowego?

Wodę stosowaną w przemyśle chemicznym do celów energetycznych, po jej uzdatnieniu, należy poddać badaniom na obecność

Absorpcja gazu realizowana jest w sposób przeciwprądowy, przekazując gaz do cieczy (absorbenta) w kolumnie wypełnionej. Która zasada technologiczna wpływa na tę metodę przeprowadzania procesu?

Jakie jest zamierzenie procesu mielenia fosforytu w przygotowaniu surowca stałego do produkcji superfosfatu?

Na którym z przenośników możliwe jest rozładowanie transportowanego materiału jedynie na jego końcu?

Na czym opierają się przeglądy, którym cyklicznie poddawane są rurociągi do transportu gazów technicznych?

500 m3 oczyszczonego gazu ziemnego z zawartością 98% CH4 poddano procesowi półspalania. Reakcja przebiega według równania: CH4 + 1,5O2 → CO + 2H2O Jakie jest zapotrzebowanie na tlen w tym procesie?

Jakie kroki należy podjąć po zauważeniu, że uszczelka autoklawu jest zużyta i ciśnienie w urządzeniu stale maleje?

przełożyć ją na drugą stronę.