Pytanie 1

Które z poniższych sformułowań oznacza rozwinięcie skrótu CAM?

Wynik: 32/40 punktów (80,0%)

Wymagane minimum: 20 punktów (50%)

Które z poniższych sformułowań oznacza rozwinięcie skrótu CAM?

Którą z wymienionych wielkości można zmierzyć za pomocą miernika przedstawionego na zdjęciu?

Rurka Bourdona stanowi część

Oceń na podstawie przedstawionej na rysunku dokumentacji stan łożysk silnika napędowego o mocy 35 kW bez specjalnych fundamentów, jeżeli prędkość drgań łożysk zmierzona podczas przeglądu wynosi 1,9 mm/s.

| Urządzenie | Klasa I | Klasa II | Klasa III | Klasa IV | |

|---|---|---|---|---|---|

| Prędkość drgań RMS | mm/s | ||||

| 0.28 | |||||

| 0.45 | |||||

| 0.71 | |||||

| 1.12 | |||||

| 1.8 | |||||

| 2.8 | |||||

| 4.5 | |||||

| 7.1 | |||||

| 11.2 | |||||

| 18 | |||||

| 28 | |||||

| 45.9 | |||||

Legenda tabeli:

| Stan dobry | |

| Stan zadawalający | |

| Stan przejściowo dopuszczalny | |

| Stan niedopuszczalny |

Klasa I: poszczególne podzespoły silników i urządzeń stanowią integralną część urządzenia podczas normalnej pracy. Przykładem urządzeń w tej kategorii są silniki elektryczne o maksymalnej mocy 15 kW.

Klasa II: średniej wielkości urządzenia (zwykle silniki elektryczne o mocy od 15 kW do 75 kW) bez specjalnych fundamentów, sztywno zamontowane silniki lub urządzenia (do 300 kW) na specjalnych fundamentach.

Klasa III: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na sztywnych i ciężkich podstawach, stosunkowo sztywne w kierunku pomiaru drgań.

Klasa IV: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na podstawach, stosunkowo podatnych w kierunku mierzonych drgań (np. turbo generatory i turbiny gazowych o mocy wyjściowej powyżej 10 MW).

Przedstawione narzędzie służy do

Jedną z kluczowych funkcji oscyloskopu dwukanałowego jest dokonywanie pomiaru

Pracownik upadł na twardą nawierzchnię z wysokości 4 metrów i doznał drobnego urazu głowy, jednak jest przytomny i odczuwa mrowienie w kończynach. Co należy zrobić w pierwszej kolejności?

Na ilustracji przedstawiono

Na etykiecie rozdzielacza pneumatycznego MEH-5/2-1/8-B zaznaczono średnicę przyłącza

Które oprogramowanie należy zainstalować do tworzenia wizualizacji procesu przedstawionego na rysunku?

Na podstawie tabeli z kodami paskowymi rezystorów określ rezystancję rezystora oznaczonego paskami w kolejności: pomarańczowy, niebieski, czarny.

| kolor | 1. cyfra | 2. cyfra | mnożnik |

|---|---|---|---|

| czarny | 0 | 0 | 100 |

| brązowy | 1 | 1 | 101 |

| czerwony | 2 | 2 | 102 |

| pomarańczowy | 3 | 3 | 103 |

| żółty | 4 | 4 | 104 |

| zielony | 5 | 5 | 105 |

| niebieski | 6 | 6 | 106 |

| fioletowy | 7 | 7 | 107 |

| szary | 8 | 8 | 108 |

| biały | 9 | 9 | 109 |

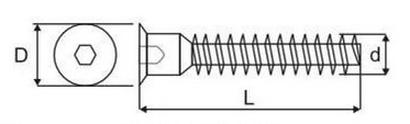

Jakie wymiary biorą pod uwagę dopuszczalne odchylenia w wykonaniu elementu mechanicznego?

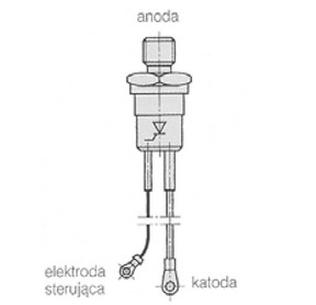

Jak nazywa się element przedstawiony na rysunku?

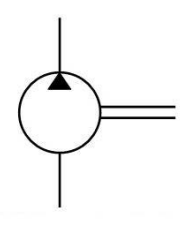

Które urządzenie ma symbol graficzny przedstawiony na rysunku?

Jaki rodzaj czujnika, montowanego na metalowym cylindrze siłownika pneumatycznego, powinno się wykorzystać do monitorowania położenia tłoka?

Które z narzędzi należy zastosować do usuwania nadmiaru roztopionego lutu z miejsca lutowania?

Jaką odległość określa skok siłownika?

Jakie zadanie w obwodach elektronicznych realizuje transoptor?

Na podstawie danych katalogowych napędu bramy garażowej wskaż zasilacz, którego należy użyć do zasilania akcesoriów tego napędu.

| Napięcie zasilania (V ~/Hz) | 230/50 |

| Napięcie zasilania akcesoriów (V DC) | 24 |

| Maks. obciążenie akcesoriów (mA) | 200 |

| Układ logiczny | Automatyczny/ półautomatyczny |

| Wyprowadzenia płyty | Otwieranie/stop/ zabezpieczenia/ ukł. kontrolny/lampka błyskowa 24 VDC |

| Czas świecenia lampy oświetleniowej | 2 min |

| Napięcie wyjściowe | Natężenie prądu wyjściowego | |

|---|---|---|

| Zasilacz 1. | 24 V ~ | 0,5 A |

| Zasilacz 2. | 24 V = | 0,2 A |

| Zasilacz 3. | 230 V ~ | 0,5 A |

| Zasilacz 4. | 230 V = | 0,2 A |

Maksymalne natężenie przepływu dla pompy hydraulicznej, której dane katalogowe zamieszczono w ramce, wynosi

| Dane techniczne pompy hydraulicznej | |

|---|---|

| Objętość geometryczna: | 60 cm3 |

| Maksymalne natężenie przepływu Q: | 120 dm3/min |

| Natężenie przepływu przy 1000 obr./min: | 80 dm3/min |

| Maksymalna prędkość obrotowa: | 5000 obr/min |

| Maksymalne ciśnienie ciągłe: | 600 barów |

| Zakres temperatury pracy: | -5 ÷ 60 °C |

| Lepkość oleju hydraulicznego: | 10 ÷ 400 cSt |

Stal używana do wytwarzania zbiorników ciśnieniowych oznaczana jest w symbolu głównym literą

W instalacjach niskonapięciowych (systemach TN) jako elementy zabezpieczające mogą być wykorzystywane

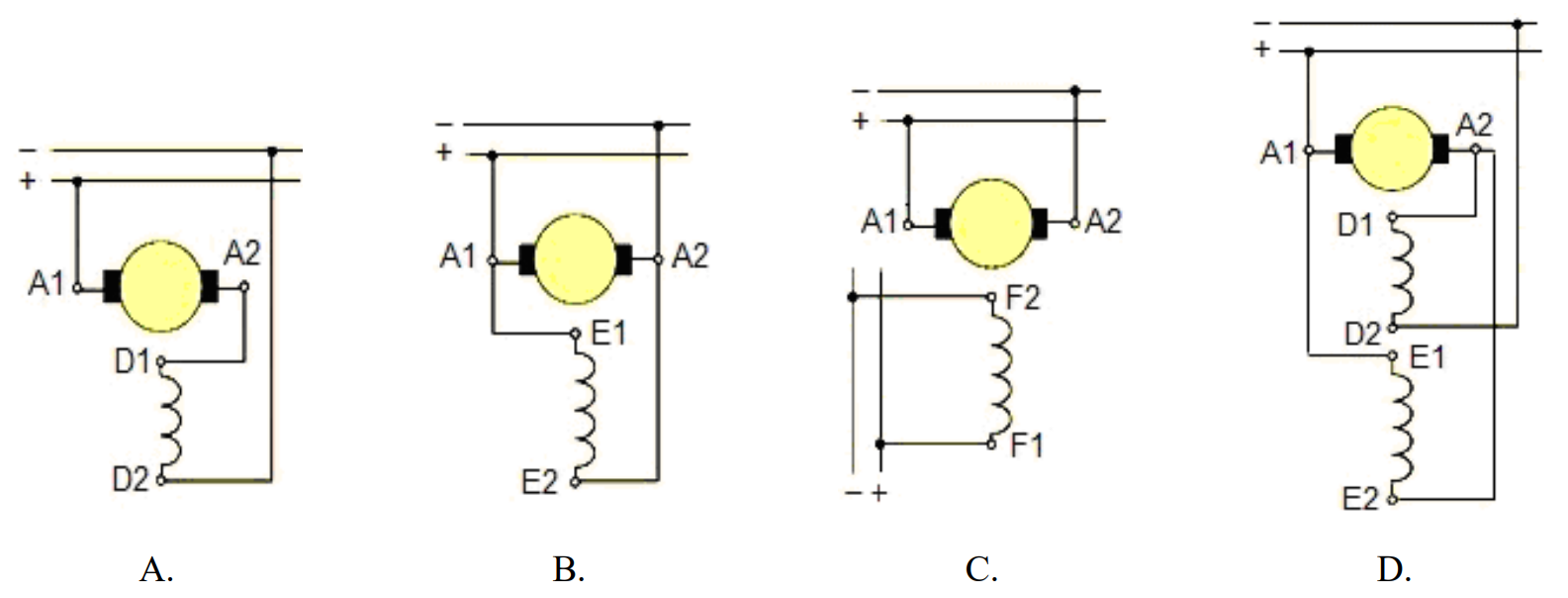

W celu uruchomienia szeregowego silnika prądu stałego należy połączyć go zgodnie ze schematem

Przedstawiony element to

Jaka jest maksymalna wartość podciśnienia, które może być doprowadzone do zaworu o danych znamionowych zamieszczonych w tabeli?

| MS-18-310/2-HN Zawory elektromagnetyczne 3/2 G1/8 Średnica nominalna : 1,4 mm Ciśnienie pracy : -0,95 bar...8 bar Czas zadziałania : 12 ms Temperatura pracy : -10°C...+70°C Zabezpieczenie : IP 65 EN 60529 Napięcie sterujące : 12V DC - 230V AC |

Jak można zmierzyć prędkość przepływu gazu?

Który rodzaj sprężarki powietrza przedstawiono na rysunku?

Jakie elementy należy zweryfikować podczas kontroli smarownicy w zespole przygotowania powietrza w systemie pneumatycznym?

Jakie ciśnienie w barach odpowiada 1 500 mmHg, przy założeniu, że 1 bar = 100 000 Pa, a 1 mmHg = 133,4 Pa?

W celu zwiększenia wskaźnika lepkości w układzie hydraulicznym oraz zmniejszenia zużycia jego elementów należy użyć oleju o oznaczeniu

| Dodatki | Rodzaj oleju | ||||

|---|---|---|---|---|---|

| HH | HL | HM | HV | HG | |

| Antyutleniające | Tak | Tak | Tak | Tak | |

| Chroniące przed korozją | Tak | Tak | Tak | Tak | |

| Polepszające smarność | Tak | Tak | Tak | ||

| Zmniejszające zużycie | Tak | Tak | Tak | ||

| Zwiększające wskaźnik lepkości | Tak | ||||

| O szczególnych właściwościach smarujących | Tak | ||||

Na rysunku przedstawiono

Cechy medium energii pneumatycznej, jakim jest sprężone powietrze, eliminują ryzyko powstania zagrożenia takiego jak

W miarę wzrostu współczynnika lepkości oleju używanego w systemach hydraulicznych, jakie zmiany zachodzą w lepkości oleju?

Czy panewka stanowi część składową?

Przed ponownym połączeniem silnika elektrycznego z napędzaną maszyną konieczne jest przeprowadzenie

W siłowniku o jednostronnym działaniu, w trakcie realizacji ruchu roboczego tłoka, doszło do nagłego wstrzymania ruchu tłoczyska. Ruch ten odbywał się bez obciążenia i nie zaobserwowano nieszczelności w układzie pneumatycznym. Jakie mogą być przyczyny zatrzymania tłoczyska?

W systemie mechatronicznym jako sposób przenoszenia napędu użyto paska zębatego. Podczas rutynowej inspekcji paska należy ocenić jego stopień zużycia oraz

Ile wynosi wartość pojemności kondensatora, przedstawionego na rysunku?

Używane wielokrotnie w ciągu jednej godziny przyrządy oraz narzędzia powinny być zgodnie z zasadami ergonomii w

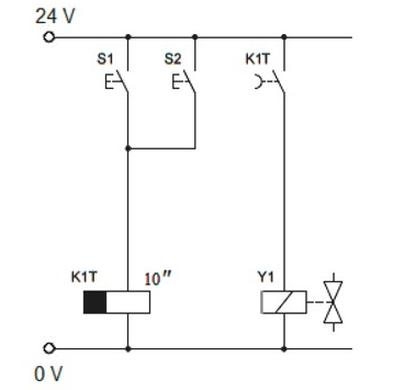

Wskaż opis, który jest zgodny ze schematem.