Pytanie 1

Którą czynność należy wykonać przed rozpoczęciem prac montażowych urządzenia dźwigowego?

Wynik: 27/40 punktów (67,5%)

Wymagane minimum: 20 punktów (50%)

Którą czynność należy wykonać przed rozpoczęciem prac montażowych urządzenia dźwigowego?

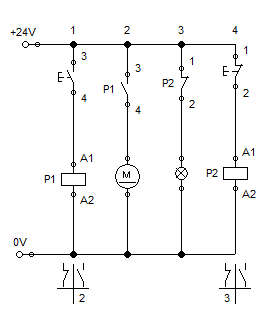

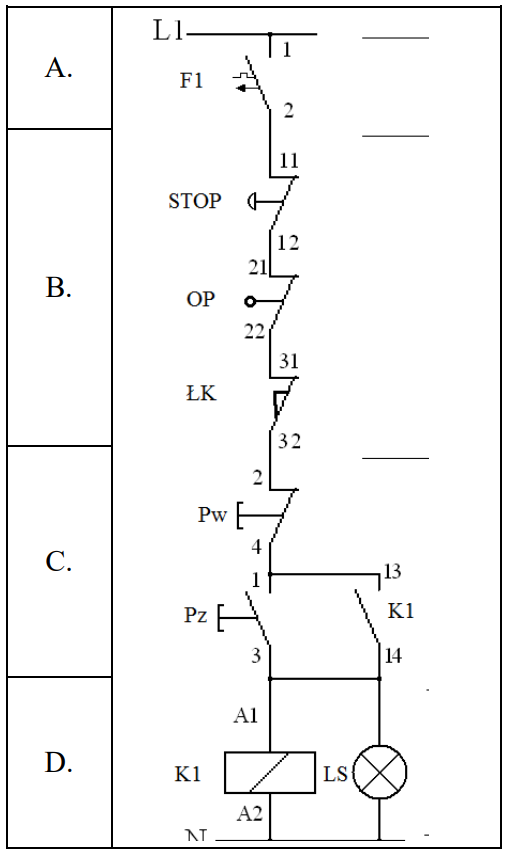

Do wykonania układu sterowania przedstawionego na rysunku należy wykorzystać

Element zamieszczony na rysunku może być zastosowany jako

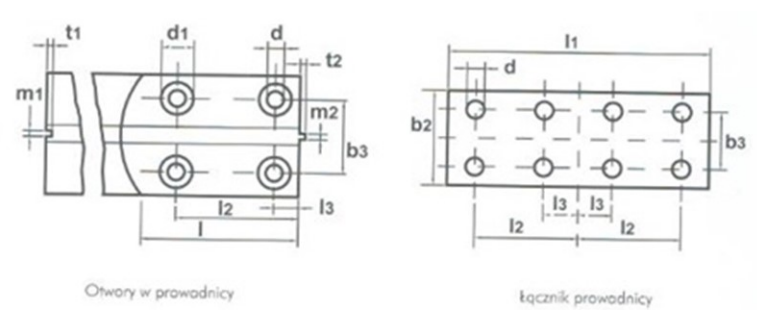

Z rysunków oraz z danych zamieszczonych w tabeli wynika, że do połączenia dwóch prowadnic T 90/A należy użyć łącznika prowadnicy oraz śrub z nakrętkami

| Wymiary prowadnic ciągnionych i łączników w [mm]: | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Kod prod. | Oznaczenie wg ISO 7465 | t₁ | d | d₁ | l | b₂ | b₃ | l₁ | l₂ | l₃ |

| GF 975 | T 90/A | 4,5 | 13 | 26 | 123 | 90 | 60 | 240 | 90 | 30 |

| GF 125 | T 125/A | 4,5 | 17 | 33 | 153 | 120 | 76 | 300 | 125 | 25 |

Podstawowym środkiem ochrony indywidualnej przed upadkiem z wysokości w szybie dźwigowym są

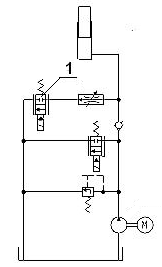

Na schemacie cyfrą 1 oznaczono rozdzielacz sterujący

Na ilustracji przedstawiono

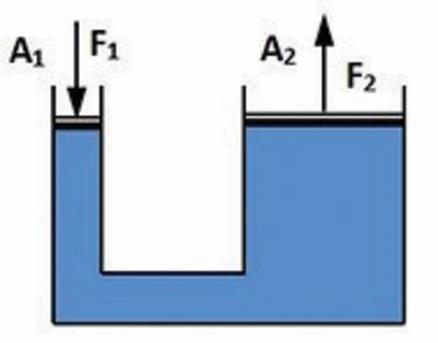

Na rysunku przedstawiono prasę hydrauliczną. Jeżeli A₁ oznacza pole przekroju tłoka nr 1 i wynosi 10 cm², wartość siły F₁ wynosi 1 000 N, a A₂ oznacza pole tłoka nr 2 i wynosi 25 cm², to wartość siły F₂ jest równa

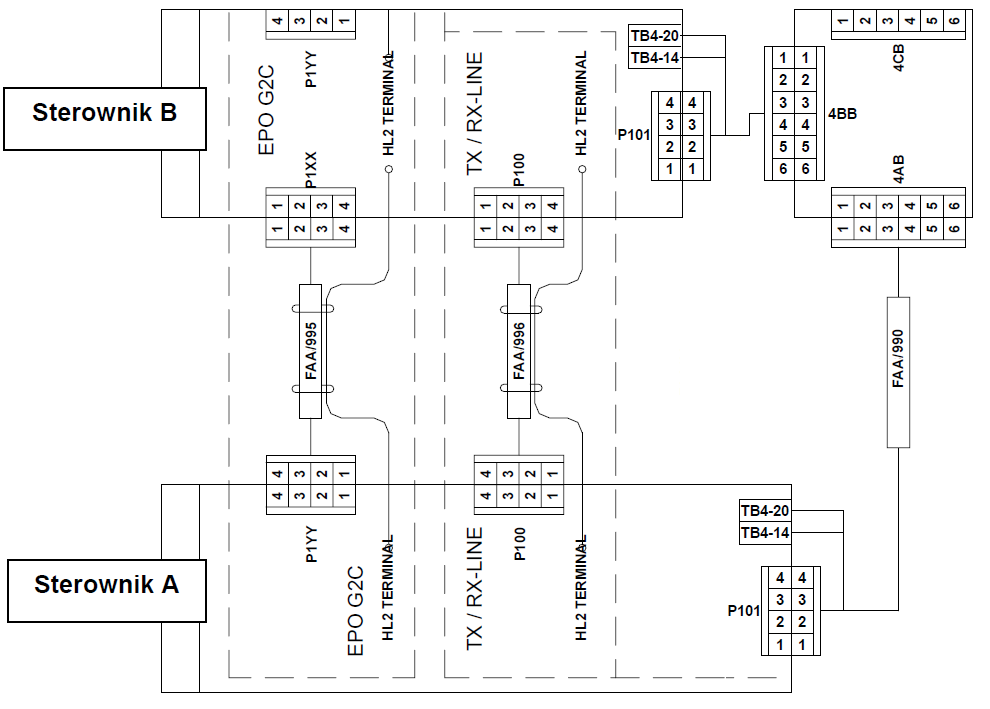

Zgodnie ze schematem w celu wymiany przewodu FAA/996 należy wypiąć wtyki z gniazd oznaczonych symbolami

Na stanowisku pracy oznaczonym przedstawionym na rysunku znakiem nakazu należy stosować środki ochrony indywidualnej w postaci

Na rysunku przedstawiono symbol graficzny siłownika

Na ilustracji pokazano wyłącznik

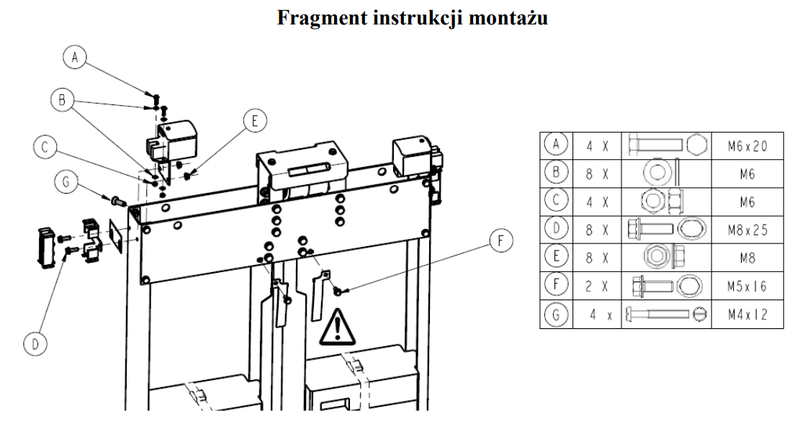

Zgodnie z fragmentem instrukcji, w celu zamontowania smarowniczki przeciwwagi do wspornika kątowego należy użyć śrub

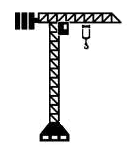

Na którym rysunku przedstawiono wieżowy żuraw budowlany?

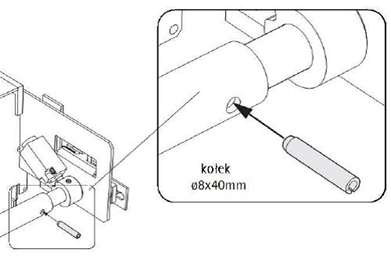

Na podstawie fragmentu instrukcji określ, ile wynosi średnica otworu niezbędna do montażu kołka sprężystego.

W której części schematu znajduje się przycisk bezpieczeństwa?

Wskaż oznaczenie paczki, którą powinien pobrać monter do montażu układu napędu i sterowania.

| Nazwa elementu | Oznaczenie paczki |

|---|---|

| Sygnalizacja szybowa | PACK001-2 |

| Napęd i sterowanie | PACK003-2 |

| Panele kabiny | PACK003-1 |

| Sufit ozdobny | PACK003-3 |

| Kable zwisowe i szybowe | PACK006-5 |

| Dach kabiny | PACK007-1 |

| Łączniki końcowe | PACK008-1 |

| Prowadnica przeciwwagi | PACK008-2 |

| Prowadnica kabiny | PACK008-3 |

Którą czynność, podczas wykonywania montażu zawiesia kabiny należy wykonać jako pierwszą, po uzyskaniu wymaganej długości liny?

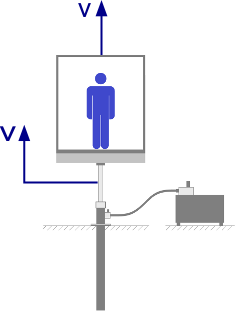

Na rysunku przedstawiono podest ruchomy

Podczas montażu dźwigu budowlanego, o konieczności posadowienia dźwigu na betonowych płytach decyduje

Narzędzia przedstawionego na rysunku używa się do

Przed rozpoczęciem montażu dźwigu, wystarczający sposób zabezpieczenia otworów drzwiowych zapewniają

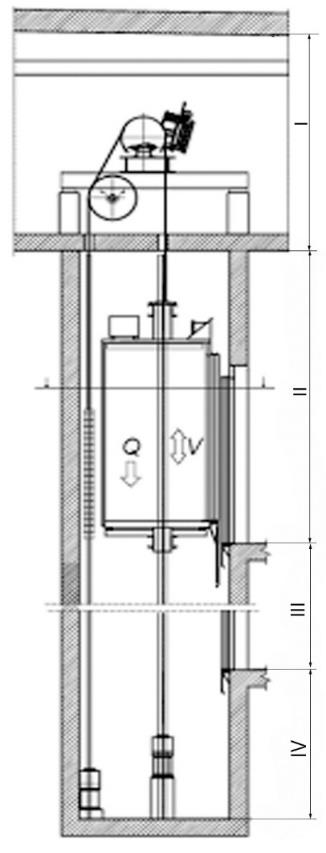

W której części przedstawionej na schemacie instalacji dźwigowej znajduje się podszybie?

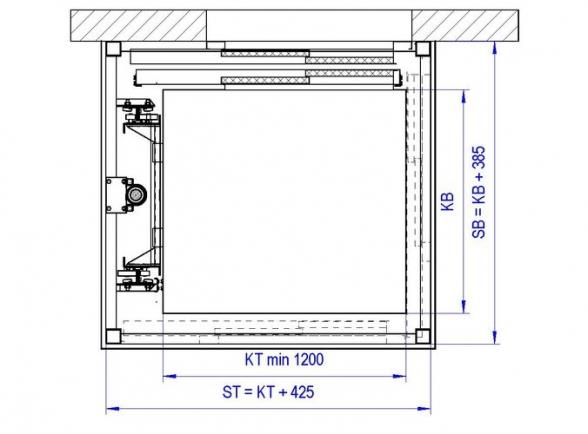

Na rysunku przedstawiono

Narzędzie pomiarowe przedstawione na rysunku przeznaczone jest do

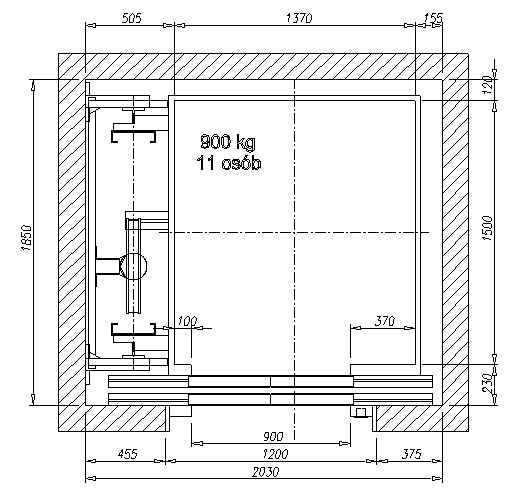

Na podstawie przedstawionego na rysunku przekroju poprzecznego dźwigu osobowego określ, ile wynosi minimalna szerokość szybu.

Suwnice bramowe, półbramowe, wspornikowe, pomostowe, to podział suwnic ze względu na

Do pomiaru rezystancji cewki przeznaczonej do zamontowania należy wykorzystać

Elementem napędu bezreduktorowego dźwigu elektrycznego jest

Na podstawie rysunku określ, jaka jest odległość pomiędzy ścianą kabiny a ścianą szybu po prawej stronie przy założeniu, że grubość ściany kabiny wynosi 35 mm.

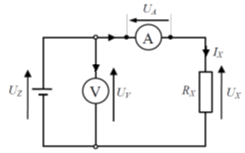

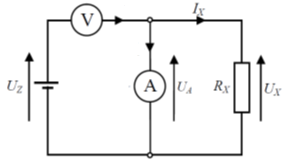

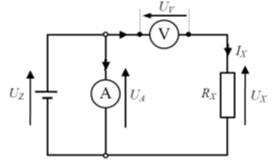

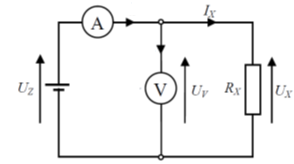

Pomiar rezystancji metodą techniczną w układzie z „dokładnym pomiarem prądu” przedstawiono na rysunku

W miernikach cęgowych zapewniających pomiar natężenia prądu DC i AC wykorzystuje się

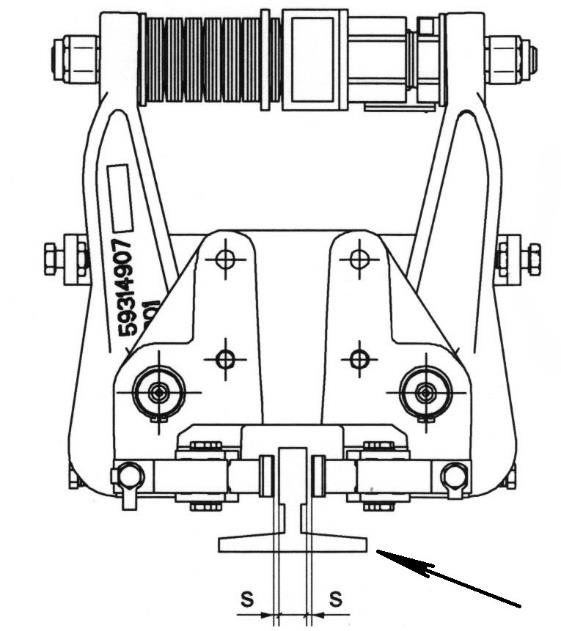

Na rysunku chwytacza kabiny dźwigu strzałką wskazano

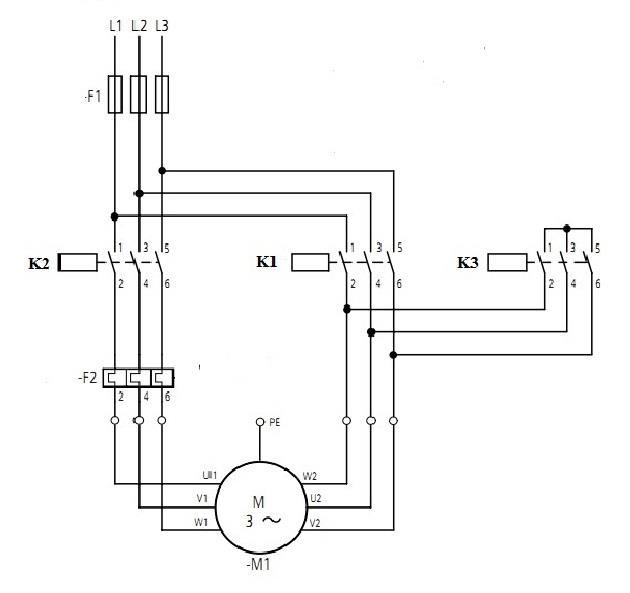

Na rysunku przedstawiono schemat obwodu głównego silnika klatkowego trójfazowego do rozruchu gwiazda-trójkąt. W jakiej kolejności powinny zadziałać (załączyć lub rozłączyć) styczniki, aby nastąpił rozruch?

Na podstawie tabeli minimalne wymiary szybu dla dźwigu o udźwigu Q = 1275 [kg] powinny wynosić

| Lp. | UDŹWIG Q [kg] | SZEROKOŚĆ KABINY Sk [mm] | GŁĘBOKOŚĆ KABINY Gk [mm] | WYSOKOŚĆ KABINY Wk [mm] | SZEROKOŚĆ DRZWI Sd [mm] | SZEROKOŚĆ SZYBU Sk [mm] | GŁĘBOKOŚĆ SZYBU Gk [mm] |

|---|---|---|---|---|---|---|---|

| 1. | 320 | 1000 | 900 | 2150 | 700 | 1600 | 1550 |

| 2. | 630 | 1400 | 1100 | 2150 | 800-900 | 1800-2000 | 1750 |

| 3. | 800 | 1400 | 1350 | 2150 | 800-1000 | 1800-2200 | 2000 |

| 4. | 1000 | 1600 | 1400 | 2150 | 900-1100 | 2000-2400 | 2050 |

| 5. | 1275 | 2000 | 1400 | 2150 | 1100 | 2400 | 2050 |

| 6. | 1600 | 2100 | 1600 | 2150 | 1200 | 2600 | 2250 |

Przedstawiony na ilustracji znak jest przeznaczony do umieszczania w miejscach

Jaką wartość prądu zadziałania należy nastawić na przekaźniku termobimetalowym po wykonaniu montażu układu sterowania silnikiem trójfazowym o prądzie znamionowym 5,1 A?

Zgodnie z tabelą do dźwigu z wciągarką z silnikiem o mocy 5 kW należy doprowadzić linię zasilającą przewodami o przekroju

| Dobór przewodów i zabezpieczeń linii zasilającej | ||||||

| Moc silnika | kW | 5 | 8 | 9,2 | 13,6 | 17 |

| Przekrój przewodu linii zasilającej | mm² | 4 | 6 | 10 | 16 | 16 - 25 |

| Zabezpieczenie w rozdzielni | A | B25 | B25 | C32 | B50 | B50-C63 |

| Max. długość linii zasilającej | m | 150 | 100 | 100 | 100 | 100 |

Przeciwwaga w dźwigu elektrycznym służy do

Na rysunku przedstawiono schemat dźwigu osobowego z napędem hydraulicznym