Pytanie 1

Aby zamocować długi pręt o kwadratowym przekroju na tokarce, należy wykorzystać

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Aby zamocować długi pręt o kwadratowym przekroju na tokarce, należy wykorzystać

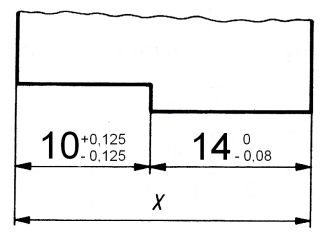

Ile wynoszą odchyłki graniczne wymiaru wynikowego X?

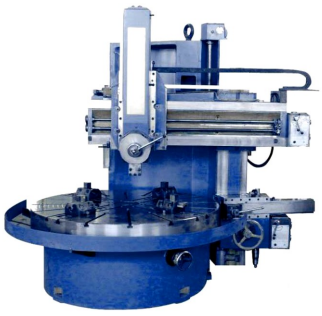

Której obrabiarki CNC dotyczą dane techniczne przedstawione w tabeli?

| STÓŁ | Powierzchnia | 450 x 160 mm |

| Maks. obciążenie | 50 kg | |

| Żłobki T (ilość x szer. x długość) | 2 x 12H7 x 100 mm | |

| X/Y/Z przesuwy | 300/160/250 mm | |

| OBSZAR PRACY | Odległość od czoła wrzeciona do stołu | 100÷350 mm |

| Odległość od osi wrzeciona do kolumny | 170 mm | |

| WRZECIONO | Stożek wrzeciona | ISO 30 |

| Obroty wrzeciona | 0÷4000 obr/min | |

| Moc napędu głównego | 1,1/1,5 kW | |

| Moment napędu głównego M100/1000 obr/min | 3/1,1 Nm | |

| PRZESUWУ | X/Y/Z szybki przesuw | 6/6/6 m/min |

| MAGAZYN NARZĘDZI | Wymiana narzędzia | Ręczna tuleja zaciskowa |

| Oprawka narzędziowa | DIN 69871 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która komenda umożliwia wybór płaszczyzny interpolacji w osiach XY?

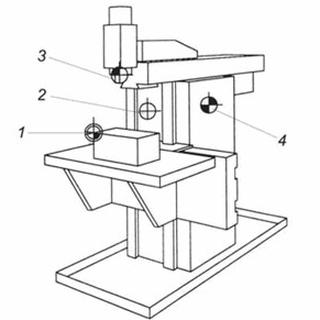

Obrabiarką przedstawioną na rysunku jest

Wynik pomiaru na przedstawionym głębokościomierzu mikrometrycznym ma wartość

Punkt odniesienia narzędzia na rysunku oznaczono numerem

Cykle stałe są wykorzystywane na przykład do programowania

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby w programie NC zmienić kierunek interpolacji kołowej z ruchu zgodnego z ruchem wskazówek zegara na przeciwny, funkcję G02 należy zastąpić funkcją

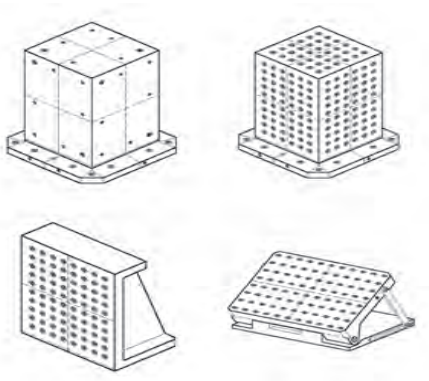

Przy użyciu oprzyrządowania przedstawionego na rysunku przedmiot obrabiany jest ustalany i mocowany przy pomocy

Przedstawiony na rysunku panel sterowania zaciskiem mocowania narzędzia we frezarce wyposażony jest w przyrząd pomiarowy umożliwiający bezpośrednią kontrolę

Który przyrząd pomiarowy jest przedstawiony na zdjęciu?

Zakres dokładności pomiarów odchyłek przy użyciu pasametru wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są funkcje modalne używane w programie sterującym, takie jak G00, GO1, G90, G91?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

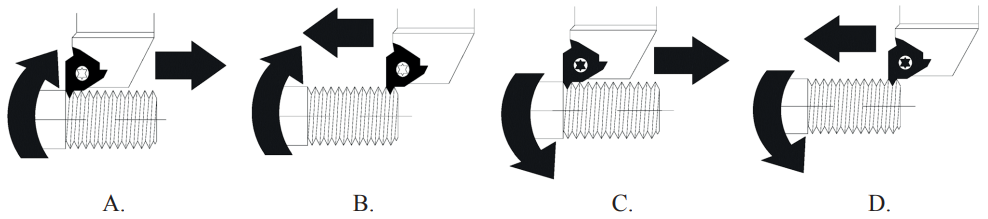

Który z przedstawionych rysunków przedstawia wykonanie gwintu prawego przy lewych obrotach wrzeciona?

Stół obrotowy magnetyczny jest wykorzystywany do przytrzymywania płaskich elementów podczas obróbki na

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Współosiowość otworu względem zewnętrznej powierzchni walcowej w obiekcie typu tarcza (otwór wykonany gotowo, zewnętrzna powierzchnia obrobiona zgrubnie) umożliwia ustalenie i zamocowanie obiektu podczas wykańczania zewnętrznej powierzchni

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Płytka skrawająca oznaczona jako T ma formę

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Która funkcja w programie obróbczo-narzędziowym dezaktywuje korekcję promienia narzędzia?

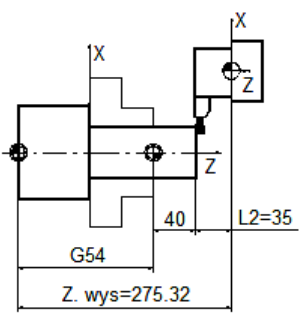

Wartość przesunięcia punktu zerowego realizowana za pomocą funkcji G54 dla układu przedstawionego na rysunku wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie narzędzie powinno być użyte do określenia średnicy wałka Ø45+0,03?

Zgodnie z opisanymi właściwościami materiałów, wybierz olej odpowiedni do smarowania prowadnic tokarki konwencjonalnej?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

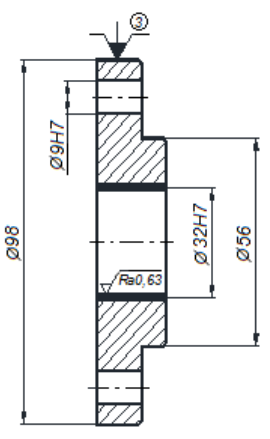

Na przedstawionym rysunku operacyjnym zaznaczono obróbkę

Na przedstawionym rysunku freza modułowego ślimakowego, strzałką oznaczono