Pytanie 1

Rodzaj procesu produkcji, w którym wykorzystuje się oprzyrządowanie specjalistyczne oraz obrabiarki ogólnego i wyspecjalizowanego przeznaczenia, to proces produkcji

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

Rodzaj procesu produkcji, w którym wykorzystuje się oprzyrządowanie specjalistyczne oraz obrabiarki ogólnego i wyspecjalizowanego przeznaczenia, to proces produkcji

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby chronić prowadnice strugarki poprzecznej przed korozją w trakcie użytkowania, należy użyć

Jakiej z wymienionych czynności nie realizuje się na stanowisku kontrolnym montażu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką maksymalną siłę ściskającą można nałożyć na betonową próbkę o powierzchni 10 cm2, jeżeli dopuszczalne naprężenia betonu na ściskanie wynoszą 25 MPa?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakie są całkowite koszty wytworzenia jednego wałka, jeśli czas obróbki jednej sztuki wynosi 30 minut, koszt materiału to 10 zł/szt, koszt energii elektrycznej to 4 zł/godz., a wynagrodzenie tokarza wynosi 20 zł/godz.?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jednym z możliwych czynników znacznego wzrostu nierówności powierzchni elementu skrawanego w miarę zwiększania głębokości obróbki jest

Typową cechą procesu bazowania materiału jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kto wydaje świadectwo wzorcowania sprzętu pomiarowego?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Czas potrzebny na wykonanie odlewu korpusu wiertarki promieniowej wynosi 50 godzin. Stawka za roboczogodzinę to 150 zł. Koszt materiałów na jeden korpus to 300 zł. Jaka jest całkowita cena jednego odlewu?

Gdzie można uzyskać świadectwo wzorcowania dla przyrządów pomiarowych?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Materiałem wyjściowym do produkcji dużego żeliwnego koła zębatego może być:

Stalowy pręt o kwadratowym przekroju, gdzie bok a=10 mm, jest poddawany rozciągającej sile osiowej F=2 kN. Jakie naprężenia rozciągające będą występować w pręcie?

Jak nazywa się proces obróbki cieplnej, który ma na celu eliminację naprężeń wewnętrznych powstałych po hartowaniu?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Żeliwo ciągliwe powstaje z żeliwa białego w wyniku zastosowania procesu wyżarzania

Na proces produkcyjny w warsztacie nie wpływają czynniki powiązane

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

W procesie masowej produkcji wielowypustów prostokątnych na długich wałkach stosuje się

Jak często należy zrobić przegląd prasy mechanicznej, mając na uwadze, że jej cykl remontowy wynosi 24 000 godzin oraz przy przewidywanej dziewięciokrotnej naprawie?

Biorąc pod uwagę typy utlenienia, które wystąpiły na wyrobie, technolog nie będzie dobierał zabezpieczeń przeciwdziałających korozji?

Ile wynosi moment pary sił przedstawionej na rysunku, względem punktu O?

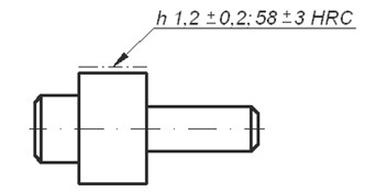

Pomiar twardości powierzchni przedmiotu przedstawionego na rysunku należy wykonać metodą

Aby poprawić twardość czopów wału, należy je poddać

W ocenie zużycia ostrza noża tokarskiego przy użyciu metody pośredniej stosowany jest pomiar

Jakie są całkowite koszty bezpośrednie dotyczące ramy stalowej, która została wyprodukowana przez jednego pracownika w czasie ośmiu godzin, jeśli zużyto 20 m pręta? Stawka za 1 roboczogodzinę wynosi 10 zł, a koszt 1 m pręta to 5,30 zł?

Jakim narzędziem najlepiej zmierzyć grubość zęba na średnicy podziałowej koła zębatego?

Aby wykonać otwór o oznaczeniu Φ12H7, jakie narzędzia należy użyć w odpowiedniej kolejności?

Jaką stal należy wybrać do produkcji sworznia o powierzchni przekroju 300 mm2, poddanego ścinającej sile o wartości 30 kN?

Aby usunąć naddatek o grubości 1 mm z powierzchni płaskiej w trakcie obróbki wstępnej, jaką metodę należy zastosować?