Pytanie 1

Który z rysunków zawiera wszystkie dane konieczne do wykonania elementu?

Wynik: 26/40 punktów (65,0%)

Wymagane minimum: 20 punktów (50%)

Który z rysunków zawiera wszystkie dane konieczne do wykonania elementu?

Jakie oznaczenie symbolowo-literowe wskazuje na pasowanie luźne według zasady stałego otworu?

Oblicz na podstawie danych z tabeli takt montażu zespołu napędowego.

| Wielkość zamówienia | 1000 szt. |

| Czas realizacji | 20 dni roboczych |

| Czas dysponowany na produkcję, F | 150 godz. |

| Wzór: T=60·F⁄P gdzie: T – takt montażu P – program produkcyjny na jedną zmianę | |

Kulisty grafit, który powstaje w procesie sferoidyzacji oraz modyfikacji ciekłego stopu o niskiej zawartości siarki, obserwuje się w żeliwach

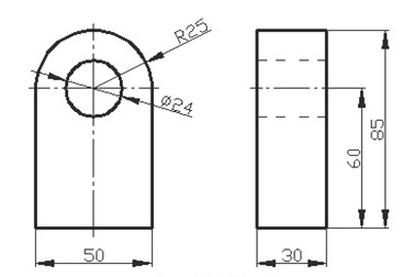

Do frezowania na frezarce pionowej zaokrąglenia R25, przedmiotu przedstawionego na rysunku, należy go zamocować

Zjawiskiem równoczesnego nasycania powierzchni wyrobu atomami węgla i azotu jest

Jakie oznaczenie pasowania odpowiada zasadzie stałego otworu?

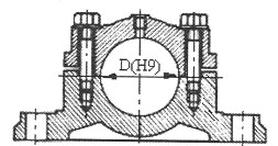

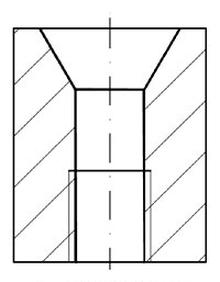

Korpus dzielony do osadzenia łożyska przedstawiony na rysunku, wykonany jest metodą odlewania

Na proces produkcyjny w warsztacie nie wpływają czynniki powiązane

Oksydacja polega na wytworzeniu na powierzchni stalowych elementów warstwy ochronnej przed korozją z

Jakie stale charakteryzują się zwiększonymi właściwościami użytkowymi dzięki starannie dopasowanemu składnikowi dodatków chemicznych oraz ściśle kontrolowanym warunkom produkcji?

Kto wydaje świadectwo wzorcowania sprzętu pomiarowego?

Jakie jest przeznaczenie nawęglania?

Oleje przekładniowe, których roczne zużycie w firmie nie wynosi więcej niż 100 kg, można

Jaką wartość ma norma czasu Nt dla zadania roboczego, jeżeli czas przygotowania i zakończenia obróbki 50 elementów wynosi 25 minut, a czas wykonania jednej jednostki to 2 minuty?

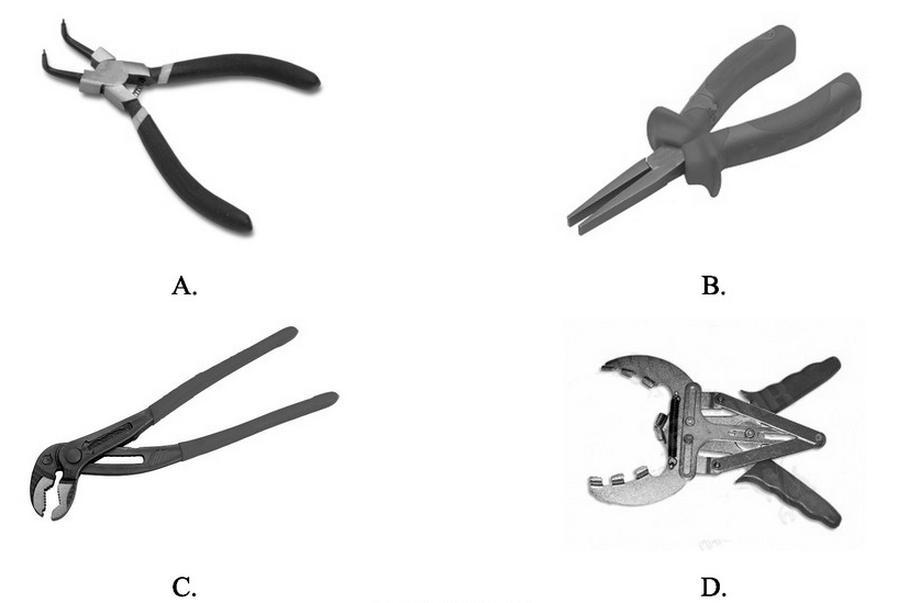

Które narzędzie służy do demontażu i montażu pierścieni osadczych?

Powierzchnie, które muszą być zabezpieczone przed penetracją wody i tlenu oraz wpływem kwasów organicznych i nieorganicznych, chroni się poprzez

Małe wyroby składające się z ograniczonej liczby elementów w produkcji małoseryjnej są montowane w formie

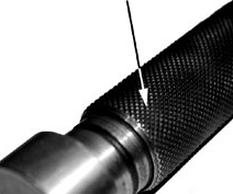

Obróbkę powierzchni wskazanej na ilustracji strzałką należy wykonać w operacji

Produkcja, w której dominują operacje ręcznej obróbki bez użycia specjalistycznych narzędzi oraz wykorzystanie maszyn ogólnego przeznaczenia, określana jest jako produkcja

Jakie jest oznaczenie pasowania zgodne z zasadą stałego wałka?

Produkcja, która cechuje się dużą ilością wytworzonych towarów oraz niskim kosztem jednostkowym, to

Cyjanowanie to metoda, która polega na

Na podstawie danych w tabeli wybierz rodzaj obróbki w celu uzyskania minimalnej chropowatości Rz = 1,6.

| Ra | Rz | Rodzaj obróbki |

|---|---|---|

| 1,25 | 6,3 | Szlifowanie zgrubne |

| 0,63 | 3,2 | Szlifowanie dokładne |

| 0,32 | 1,6 | Szlifowanie wykończeniowe |

| 0,16 | 0,8 | Docieranie |

Półfabrykaty do obróbki skrawaniem dużych korpusów żeliwnych w produkcji masowej powinny być

Jaką średnicę wierzchołkową ma koło zębate z 48 zębami oraz modułem m = 2? Wykorzystaj wzór: dw = m ∙ (z + 2)

Nadzór nad przebiegiem instalacji głowicy na bloku silnika spalinowego powinien bezwzględnie brać pod uwagę

Część mechaniczna o wymiarach 230 x 320 mm i grubości 5 mm, przedstawiana w całości na jednym rzucie, powinna być narysowana na papierze A4 w skali

Jakie zastosowanie ma defektoskopia?

Który typ montażu wyróżnia się znaczną ilością pracy ręcznej, dużą pracochłonnością oraz unikalnością produktów i wymaga zatrudnienia wysoko wykwalifikowanych pracowników?

Czas toczenia jednego wałka na tokarce wynosi 45 minut, a stawka za pracę tokarza to 40 zł za godzinę. Koszt materiału na wałek to 15 zł. Jaki jest całkowity koszt bezpośredni produkcji wałka?

Wskaż technologiczną kolejność wykonywania obróbki otworu zgodnie z przedstawionym rysunkiem.

Aby poprawić twardość czopów wału, należy je poddać

Aby zabezpieczyć stalowe elementy maszyn przed korozją w wysokich temperaturach, stosuje się

Materiał, który nie jest wykorzystywany w procesie produkcji panewek łożysk dzielonych to

Jakie procesy obróbki cieplnej są częścią metody ulepszania cieplnego?

Tępe płytki skrawające w trakcie toczenia prowadzą do

Jaka jest prawidłowa sekwencja operacji przy obróbce otworów o wymiarze O25H7?

W przypadku zróżnicowanej produkcji w dużym zakładzie pracownik na swoim stanowisku roboczym

W procesie produkcji jednostkowej, koło pasowe o średnicy zewnętrznej 500 mm, w zależności od rodzaju materiału, powinno być wykonane z