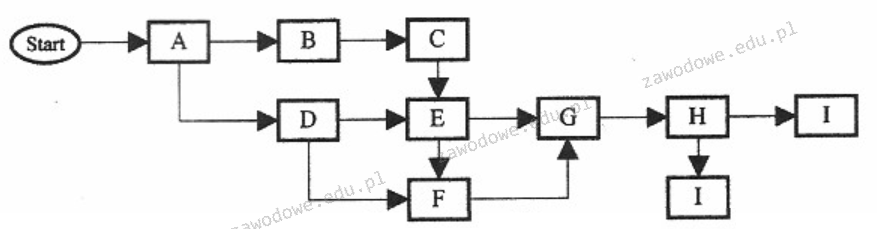

Pytanie 1

Na którym rysunku przedstawiono kod typu QR?

Wynik: 29/40 punktów (72,5%)

Wymagane minimum: 20 punktów (50%)

Na którym rysunku przedstawiono kod typu QR?

W procesie organizacji zadań transportowych czynnik, który zależy od spedytora i ma wpływ na przebieg transportu, to

Towary 1-2-3-4-5 rozmieszczono w magazynie według metody

| 1 | 4 | 3 | 2 | |

| 2 | 3 | 1 | ||

| 1 | 1 | 4 | 5 | |

| 5 | 4 | 2 |

Jakie są rodzaje odpadów?

Rysunek przedstawia

Który z poniższych systemów pozwala na dostarczanie w czasie rzeczywistym aktualnych danych dotyczących bieżącej produkcji oraz różnic pomiędzy planowanymi a uzyskanymi wskaźnikami produkcji?

Na podstawie fragmentu dyrektywy, preferowanym sposobem w zakresie postępowania z opakowaniami jest

„Dyrektywa 94/62/EC odwołuje się do zasady zrównoważonego rozwoju i zaleca stosowanie różnorodnych form oddziaływania na podmioty gospodarcze, w tym instrumentów dobrowolnych oraz narzędzi ekonomicznych. Preferowanym sposobem postępowania z opakowaniami powinno być uniknięcie powstania problemu zużytych opakowań (czyli ograniczanie ich ilości i stosowanie opakowań wielokrotnego użytku), następnie odzysk zużytych opakowań bądź surowców, gospodarcze wykorzystanie, a na końcu inne sposoby zagospodarowania." |

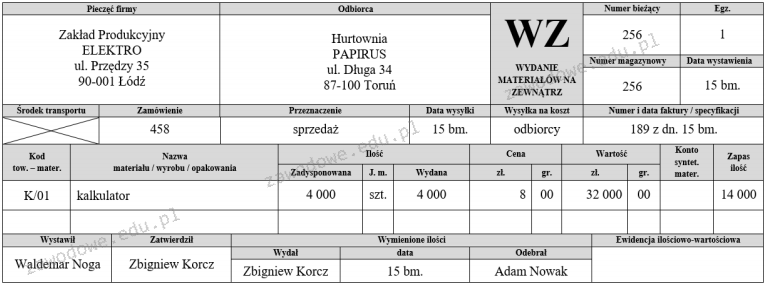

Ile wynosił stan magazynowy kalkulatorów przed wydaniem ich Hurtowni PAPIRUS na podstawie zamieszczonego dokumentu WZ?

Towary są przygotowywane do magazynowania w etapie

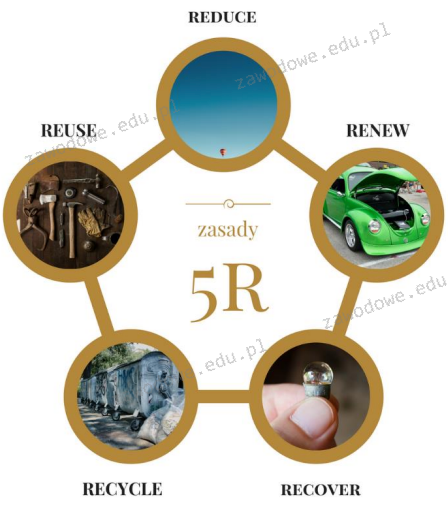

Przedstawiony schemat zasad 5R dotyczy

Co oznacza skrót MRP?

Skrót, którym określane są systemy informatyczne używane do automatycznego zbierania i wprowadzania danych, to

Jednym z kluczowych zadań modułu logistyki dystrybucji jest

Wytwórca ponosi koszt w wysokości 30,00 zł przy produkcji jednego towaru i nalicza 20% zysk na podstawie kosztów wytwarzania. Jaka będzie cena jednostkowa sprzedaży tego produktu w hurtowni, która dodatkowo nakłada 25% marżę?

Międzynarodowa organizacja non-profit, która zajmuje się tworzeniem standardów w obszarze zarządzania łańcuchem dostaw oraz popytem, to

Przy wymianie zniszczonego elementu regału w magazynie wysokiego składowania, powinno się

Przedstawiony harmonogram czasu pracy kierowców ilustruje liczbę kursów realizowanych przez przedsiębiorstwo logistyczne w ciągu dnia. Wyznacz trasę kierowcy IV zakładając, że każdy z kierowców spędza jednakową liczbę godzin za kierownicą.

| Trasa -X- 220 km | Trasa -Y- 280 km | Trasa -Z- 160 km | Trasa -L- 340 km | Trasa -K- 440 km | Trasa -M- 440 km | Średnia prędkość pojazdu na trasie w km/h |

|---|---|---|---|---|---|---|

| Kierowca I | ——— | Kierowca I | Kierowca I | ——— | ——— | 80 |

| ——— | Kierowca II | ——— | ——— | Kierowca II | ——— | 80 |

| Kierowca III | ——— | Kierowca III | Kierowca III | ——— | ——— | 80 |

| ——— | ——— | ——— | ——— | ——— | ——— | Kierowca IV |

W strefie przechowywania w magazynie znajduje się 200 miejsc. Materiały są rozmieszczane zgodnie z klasyfikacją ABC, a liczba miejsc dla materiałów z grupy A, grupy B i grupy C wynosi odpowiednio

Złożono zamówienie na 160 sztuk długopisów. Cena brutto za jeden długopis wynosi 3 zł, a rabat udzielony na całe zamówienie to 15%. Podaj kwotę, na którą zostanie wystawiona faktura.

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Co należy uczynić, gdy poszkodowany w wyniku wypadku nie ma wyczuwalnego tętna oraz nie oddycha?

Jaki dokument powinien być sporządzony w celu pobrania potrzebnych materiałów oraz surowców z magazynu na podstawie zlecenia produkcyjnego?

W trakcie załadunku środków ochrony roślin doszło do uszkodzenia opakowania. Szkodliwa substancja dostała się do oka pracownika. Jak powinna wyglądać pierwsza pomoc w tej sytuacji?

Jaki dokument musi przygotować magazynier, aby zarejestrować przyjęcie zakupionych materiałów do magazynu?

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

Jan Kowalski 26 kwietnia 2020 r. kupił telewizor. Sprzedawca dostarczył kupującemu telewizor 07 maja 2020 r. Określ, na podstawie fragmentu Kodeksu Cywilnego, do kiedy nabyty telewizor będzie podlegał gwarancji.

| Fragment Kodeksu Cywilnego | ||

| DZIAŁ III | ||

| Gwarancja przy sprzedaży | ||

| § 4. Jeżeli nie zastrzeżono innego terminu, termin gwarancji wynosi dwa lata licząc od dnia, kiedy rzecz została kupującemu wydana. |

Podstawowe urządzenie przeznaczone do przechowywania towarów w magazynie o złożonej i wielopoziomowej konstrukcji to

Przechowywanie kontenera na terminalu kontenerowym przez pierwsze 10 dni jest bezpłatne. Po upływie 10 dni wprowadza się opłatę w wysokości 10 USD za każdy dzień, a po 15 dniach ta kwota wzrasta o 50%. Jaki będzie całkowity koszt przechowywania kontenera, jeśli był on składowany na terminalu przez 16 dni?

Mrożone warzywa mogą być przechowywane w magazynie przez kilka miesięcy, jeśli są trzymane w zakresie temperatur

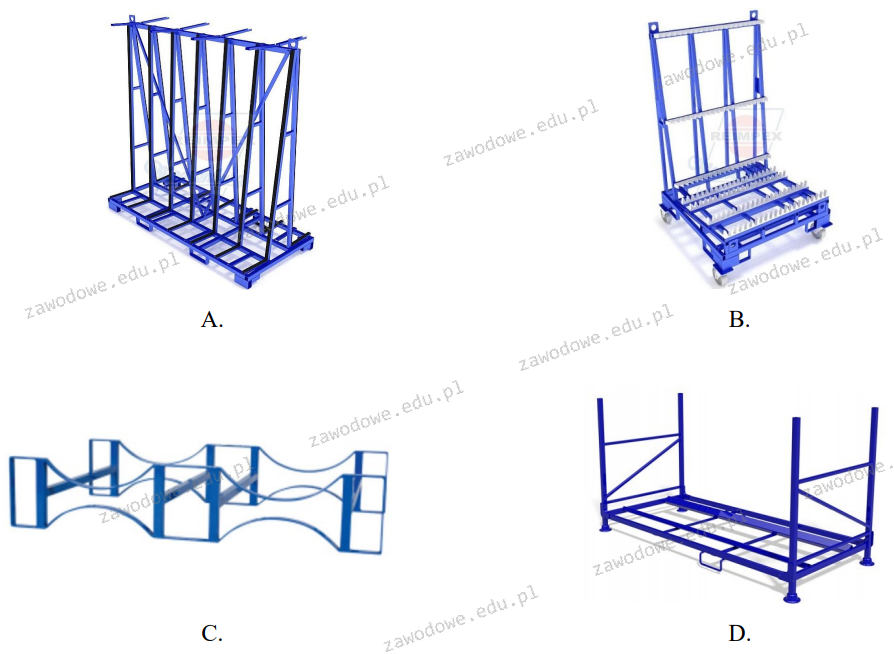

Na którym rysunku przedstawiono stojak do składowania towaru w beczkach?

Wiaty pełniące funkcję magazynów półotwartych są wykorzystywane do przechowywania na przykład

Seryjny numer przesyłki oznacza się skrótem

Jak nazywa się zapas znajdujący się w systemie produkcyjnym podczas procesu obróbki?

Jednym z kluczowych atutów transportu morskiego jest

Wykorzystanie metody FIFO w magazynach implikuje, że jako pierwsze wydawane są produkty, które

List przewozowy AWB potwierdza zawarcie umowy na transport w systemie

Po przeprowadzonej inwentaryzacji stwierdzono niedobór zapasów o wartości 3 500,00 zł. Zgodnie z umową o wspólnej odpowiedzialności materialnej pani Patrycja Wolna zostanie obciążona kwotą

| UMOWA O WSPÓLNEJ ODPOWIEDZIALNOŚCI MATERIALNEJ (fragment) | |

|---|---|

| 1. | Pracownicy przyjmują łącznie wspólną odpowiedzialność materialną za szkody spowodowane niedoborem w powierzonym mieniu z obowiązkiem wyliczenia się. |

| 2. | Odpowiedzialność materialna pracowników w odniesieniu do każdego poszczególnego odpowiedzialnego materialnie pracownika wynosi Katarzyna Borowska – 35% poniesionej przez Pracodawcę szkody. Patrycja Kowalska – 30% poniesionej przez Pracodawcę szkody. Danuta Nowak – 15% poniesionej przez Pracodawcę szkody. Patrycja Wolna – 20% poniesionej przez Pracodawcę szkody. |

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

Obiektem przeznaczonym do składowania luzem ziarna zbóż jest

Koszt produkcji jednej gry planszowej wynosi 5,00 zł. Producent ustalił jednostkową cenę sprzedaży netto na poziomie kosztu produkcji powiększonego o 30% zysk. Jaką kwotę brutto będzie miała faktura za sprzedaż 1 500 gier planszowych, jeśli obowiązuje 23% stawka VAT?