Pytanie 1

Maksymalna temperatura prasowania letniej sukienki z lnu powinna wynosić nie więcej niż

Wynik: 21/40 punktów (52,5%)

Wymagane minimum: 20 punktów (50%)

Maksymalna temperatura prasowania letniej sukienki z lnu powinna wynosić nie więcej niż

Sukienkę w stylu ludowym powinno się przy dekorować

W jakich działach zakładu odzieżowego optymalnie wprowadzić urządzenia do transportu przestrzennego?

Metoda organizacji procesów produkcyjnych, która cechuje się niskim podziałem pracy, brakiem wyraźnego rytmu oraz krótkim czasem potrzebnym na wprowadzenie nowego wzoru, to metoda

Należy dokonać podziału nakładu o wysokości 300 mm na sekcje, wykorzystując krajarkę z nożem

Jakie przenośne urządzenie nadaje się do wycinania elementów o prostych konturach z materiału o grubości do 70 mm?

Jakie urządzenia transportowe powinny być wykorzystane do pionowego przewozu między wydziałami?

Zanim wykroje trafią do szwalni, powinny być

Rękawice ochronne chroniące dłonie operatora krajarki taśmowej przed urazami mechanicznymi są produkowane

Jaki rodzaj promocji wykorzystał producent odzieży, organizując pokaz nowej kolekcji dla przedstawicieli mediów i blogerów modowych?

Jakim urządzeniem można oznaczyć miejsce naszycia kieszeni na przodach koszul ułożonych w nakładzie jednozabiegowo?

Jakiego typu kontrola może być wykorzystana w procesie szycia odzieży w zakładach z organizacją produkcji potokowej z synchronizowanymi zespołami obróbczo-szywającymi oraz synchro?

Jak nazywa się proces, w którym wykorzystywane są różne maszyny do szycia w celu zszywania materiałów odzieżowych w określonym porządku?

Zrzutniki oraz pochylnie wykorzystywane w szwalni i wykończalni to urządzenia pomocnicze do transportu, umieszczone pomiędzy stanowiskami

Jaką metodę pakowania należy wykorzystać dla męskiej koszuli z bawełny?

Kto odpowiada za selekcję pracowników do różnych stanowisk w szwalni?

Krojenie w sposób niekonwencjonalny, które polega na bezpośrednim cięciu materiału za pomocą strumienia cieczy pod dużym ciśnieniem wydobywającej się z otworów dysz, to proces wykrawania

W jakim systemie organizacji produkcji efektywność zespołu zależy od najwolniej pracującego członka zespołu?

Jakie zdobienia stosowane w odzieży są uważane za ornamenty płaskie?

Kurczliwość, odporność na ścieranie, pilling oraz odbarwienie to cechy użytkowe tkanin, które określane są metodą

Jaką temperaturę maksymalną powinno się ustawić na żelazku do prasowania bluzki wykonej z bawełny?

Które z wymienionych defektów w gotowej odzieży brakarz powinien zakwalifikować jako błędy surowcowe?

Jakie dokumenty są wymagane od brakarza, aby ocenić wymiary gotowego produktu odzieżowego?

Jakie są przykłady nośników statycznej reklamy zewnętrznej?

Aby przymocować podtrzymywacze w spodniach sportowych, powinno się wykorzystać maszynę szwalniczą szyjącą ściegiem

Jaką metodę organizacji produkcji powinno się wybrać przy wytwarzaniu 2000 sztuk odzieży roboczej, aby osiągnąć maksymalną efektywność produkcji?

Jak należy wyprasować suknię damską wykonaną z naturalnego jedwabiu?

O decyzji dotyczącej wyboru pośredniego kanału dystrybucji odzieży przez markę modową przesądza

Jakie narzędzie wykorzystuje się do kontroli jakości materiału przed jego rozkrojem?

Który dokument stanowi podstawę do stworzenia planu wyposażenia i obłożenia stanowisk pracy?

W zakresie obowiązków krojowni znajduje się między innymi wycinanie komponentów oraz

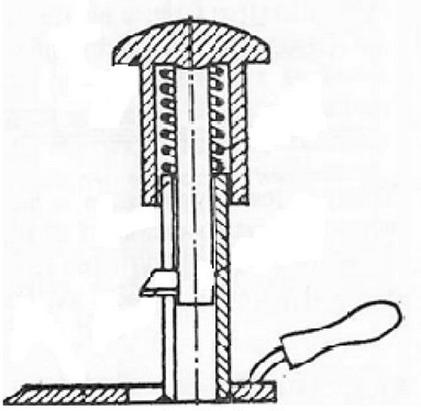

Na rysunku przedstawiono przyrząd do znakowania

Jakiego typu odzież warto polecić kobiecie o sylwetce przypominającej jabłko?

Dla jakich tkanin można ułożyć największą liczbę warstw w nakładzie?

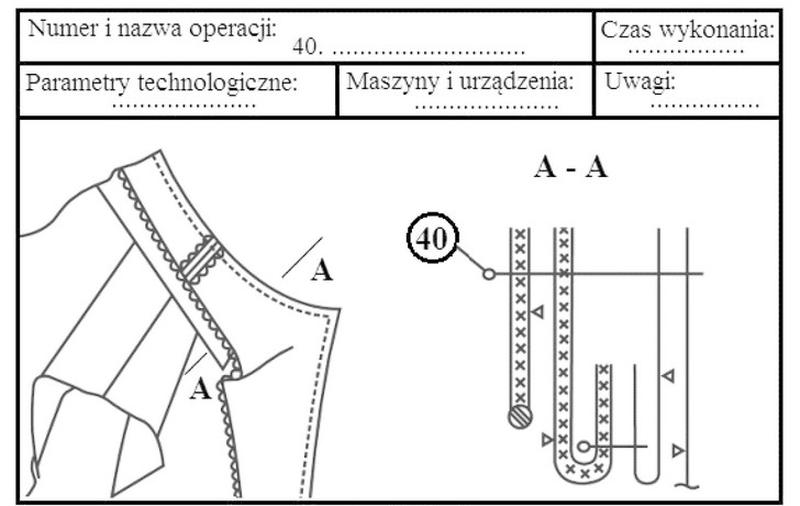

Rysunek instruktażowy przedstawia sposób wykonania operacji technologicznej

W dokumentacji dotyczącej organizacji procesu wytwarzania odzieży znajdują się informacje na temat

Digitizer jest elementem systemu komputerowego wspierającego przygotowanie produkcji w krojowni, który wykorzystywany jest

Jakie warstwy powinno się zastosować do przygotowania odzieży z jednolitej tkaniny lnianej?

Jaką zasadę należy zastosować, aby poprawnie przygotować nakład materiału?

W przedsiębiorstwie odzieżowym, które ma wydziały rozmieszczone na różnych piętrach w budynku posiadającym 3 kondygnacje, wykorzystuje się transport