Pytanie 1

Wskaż element funkcyjny, którego zastosowanie w programie sterującym umożliwi bezpośrednie zliczanie impulsów na wejściu PLC?

Wynik: 24/40 punktów (60,0%)

Wymagane minimum: 20 punktów (50%)

Wskaż element funkcyjny, którego zastosowanie w programie sterującym umożliwi bezpośrednie zliczanie impulsów na wejściu PLC?

Obserwując zarejestrowany przebieg wartości regulowanej w systemie regulacji dwustanowej, dostrzeżono zbyt silne oscylacje wokół wartości docelowej. W celu zredukowania amplitudy tych oscylacji, należy w regulatorze cyfrowym

Cyfrą 1 na schemacie przekładni obiegowej oznaczono koło

Jaką rolę pełnią enkodery w serwonapędach AC?

Która z liter adresowych zastosowanych w poniższej instrukcji programowania obrabiarki oznacza szybkość posuwu?

| CNC N120 G31 X50 Z-30 D-2 F3 Q3 |

Na tabliczce znamionowej silnika indukcyjnego symbol "S1" wskazuje na

Jaka prędkość wyjścia tłoka siłownika hydraulicznego o powierzchni czynnej A = 3·10-3 m2 będzie, jeśli natężenie przepływu wynosi Q = 1,5·10-3 m3/s?

Jaki blok powinien być użyty w systemie sterującym do zliczania impulsów, które występują w odstępach krótszych niż czas jednego cyklu programu sterownika?

W jakiej postaci należy przedstawiać w schematach układów sterowania styki przekaźników i styczników?

Podczas przeglądu silnika trójfazowego frezarki numerycznej wykonano pomiary rezystancji uzwojeń i rezystancji izolacji, przedstawione w tabeli. Wyniki te wskazują na

| Pomiar między zaciskami silnika | Wynik |

|---|---|

| U1-U2 | 22 Ω |

| V1-V2 | 21,5 Ω |

| W1-W2 | 22,2 Ω |

| U1-V1 | ∞ |

| V1-W1 | ∞ |

| U1-W1 | ∞ |

| U1-PE | 52 MΩ |

| V1-PE | 49 MΩ |

| W1-PE | 30 Ω |

Tłoczysko siłownika pneumatycznego porusza się poziomo ruchem prostoliniowym, lecz z wolniejszą prędkością niż zazwyczaj. Co może być najprawdopodobniejszą przyczyną opóźnienia ruchu siłownika?

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

Którą z wymienionych metod obróbki skrawaniem wykonuje się narzędziem przedstawionym na rysunku?

Jaki jest cel użycia oscyloskopu w diagnostyce układów elektronicznych?

Maksymalne obciążenie prądowe wyjść cyfrowych sterownika PLC 24 V DC wynosi 0,7 A. Jaką wartość mocy może mieć odbiornik, który podłączony do wyjścia sterownika, będzie pobierał prąd niższy od dopuszczalnego?

Przegląd instalacji hydraulicznej urządzenia mechatronicznego obejmuje

Jakim oznaczeniem literowym nazywa się zmienne wewnętrzne kontrolera, które są używane w programie jako styki i cewki?

Wskaż operator w języku IL, który musi być użyty w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

Schemat połączeń układu hydraulicznego powinien być tworzony zgodnie z kierunkiem przepływu sygnału, czyli od dołu do góry. Z perspektywy elementów zasilających, wskaż właściwą sekwencję poszczególnych części układu hydraulicznego.

Aby zmierzyć dystans robota mobilnego od przeszkód, można zastosować m.in. czujniki

Do czego służy magistrala danych w systemach mechatronicznych?

Jakie dane powinny być zdefiniowane w programie sterującym jako dane typu BOOL?

Jakie materiały eksploatacyjne, które muszą być okresowo wymieniane w urządzeniu mechatronicznym, powinny być dobierane?

Ekonomiczne oraz szerokie regulowanie prędkości obrotowej silnika prądu stałego bocznikowego możliwe jest przez

W systemie regulacji dwustanowej zauważono zbyt częste wahania wokół wartości docelowej. W celu redukcji częstotliwości tych wahań, konieczne jest w regulatorze cyfrowym

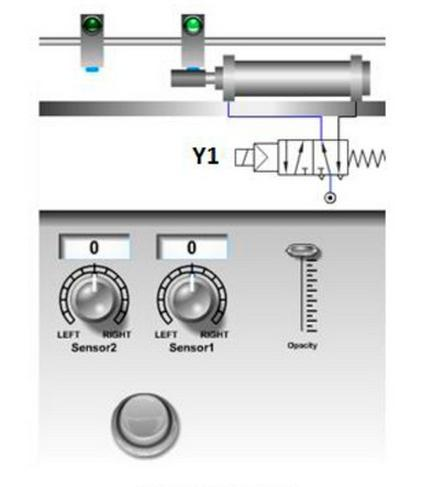

Pokazany na rysunku układ sterowania siłownikiem pneumatycznym składa się z dwóch czujników położenia i sterownika PLC. Układ uruchamiany jest przyciskiem monostabilnym. Ile wejść i wyjść cyfrowych należy wykorzystać w sterowniku?

Jakie urządzenie pneumatyczne ma następujące cechy: napięcie 230 V, moc 1,1 kW, ciśnienie 8 bar, wydajność ssawna 200 l/min, wydajność wyjściowa 115 l/min, pojemność zbiornika 24 l, liczba cylindrów 1, prędkość obrotowa 2850 obr/min?

Wymiana danych pomiędzy urządzeniami w sieci komunikacyjnej o danej topologii wymaga zaangażowania wszystkich urządzeń sieciowych.

Podczas diagnostyki systemu mechatronicznego, co jest kluczowym parametrem do zmierzenia?

Aby ocenić jakość aktualnych połączeń elektrycznych w systemie mechatronicznym, należy najpierw przeprowadzić pomiar

Jakiego rodzaju zabieg konserwacyjny należy przeprowadzić, aby chronić płytkę drukowaną przed korozją?

Która z poniższych czynności serwisowych nie jest konieczna do wykonania codziennie przed uruchomieniem szlifierki kątowej?

Jakiego czujnika powinno się użyć w systemie pomiarowym do określenia naprężeń mechanicznych?

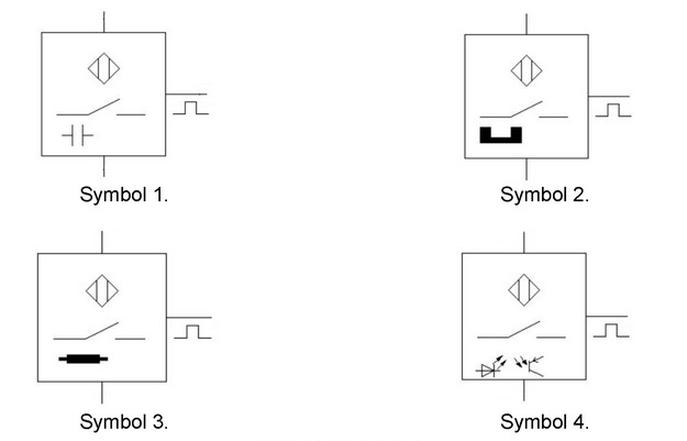

Za pomocą którego symbolu powinno przedstawić się na schemacie magnetyczny czujnik zbliżeniowy?

Aby ocenić jakość obecnych połączeń elektrycznych w urządzeniu mechatronicznym, należy przede wszystkim przeprowadzić pomiar

Podczas korzystania z urządzenia podłączonego do sieci jednofazowej 230 V z odpowiednim wyłącznikiem instalacyjnym, po zakończeniu pracy zauważono, że wtyczka oraz gniazdo są mocno rozgrzane. Najbardziej prawdopodobnym powodem tego zjawiska jest

Która z podanych kategorii regulatorów powinna być brana pod uwagę w projekcie systemu mechatronicznego o nieciągłej regulacji temperatury?

Jaką czynność projektową nie jest możliwe zrealizowanie w oprogramowaniu CAM?

Jaką czynność należy zrealizować w pierwszej kolejności przy wymianie filtru ssawnego w instalacji hydraulicznej?

Jakie czynności należy wykonać tuż przed przesłaniem programu sterującego z komputera do pamięci sterownika PLC?