Pytanie 1

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

Wynik: 15/40 punktów (37,5%)

Wymagane minimum: 20 punktów (50%)

Ile maksymalnie pudełek o wymiarach 500 × 300 × 1 250 mm można ułożyć w jednej warstwie na palecie o wymiarach 1 200 × 800 × 144 mm?

Ogółem procesy logistyczne analizowane w kontekście całego kraju dotyczą

Opakowanie produktów dopuszczonych do handlu, które zawiera: informacje o masie jednostkowej produktu, kod kreskowy oraz znaki ostrzegawcze, pełni rolę

Ustalone daty wydania poszczególnych produktów gotowych z procesu produkcyjnego to

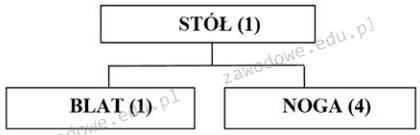

Stolarnia otrzymała zamówienie na 20 stołów. Stolarnia posiada następujące zapasy: stół - 5, noga - 12 szt., blat - 6 szt. Ile nóg i blatów trzeba wytworzyć w celu realizacji zamówienia?

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Z analizy wymagań sieci dystrybucji wynika, że jeśli zapas na końcu sieci sprzedaży wynosił 460 szt., sprzedano 2 430 szt., a łączna ilość przyjętych dostaw wyniosła 2 380 szt., to początkowy zapas wynosił

Poniższy dokument informuje o

| Poznań, dnia 21 czerwca 2012 r. |

| Potwierdzenia zamówienia nr 34/06/2012 |

| Potwierdzam przyjęcie zamówienia nr. 34/06/2012 z dnia 18.06.2012 r. Przedsiębiorstwa ABC Sp. z o.o. do realizacji Dostawca „1" Jan Nowak |

Czym jest spis z natury?

Do fizykochemicznych czynników, od których opakowanie zapewnia ochronę, należy

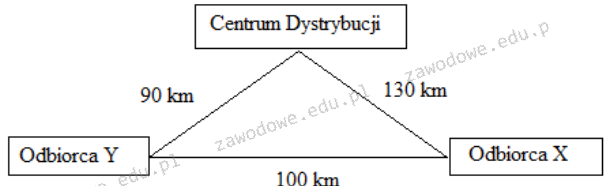

Korzystając ze schematu, oblicz czas dostawy towarów jednym środkiem transportu z Centrum Dystrybucji do odbiorcy X, a następnie do odbiorcy Y. Samochód jedzie ze średnią prędkością 60 km/h, a wyładunek u każdego odbiorcy trwa po 20 minut.

Ile sztuk opakowań o wymiarach 400x200 mm można umieścić w jednej warstwie na palecie EUR (1200 x 800 x 144 mm)?

Etapy cyklu życia produktu to cztery następujące fazy:

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

Które urządzenie jest przedstawione na ilustracji?

Do ustalenia wielkości zamówienia oraz wyznaczenia chwili na jego złożenie wykorzystuje się system zarządzania

Wytworzenie 3 500 000 sztuk żarówek LED to rodzaj produkcji

Firma nabyła 40 t kruszywa w cenie 850,00 zł/t brutto przed przyznaniem rabatu. Jaka byłaby kwota, którą firma musiałaby uiścić za zakupione kruszywo, gdyby sprzedawca zaoferował jej rabat w wysokości 5%?

W ramach systemu logistycznego - z uwagi na układ obiektów - pojawia się infrastruktura

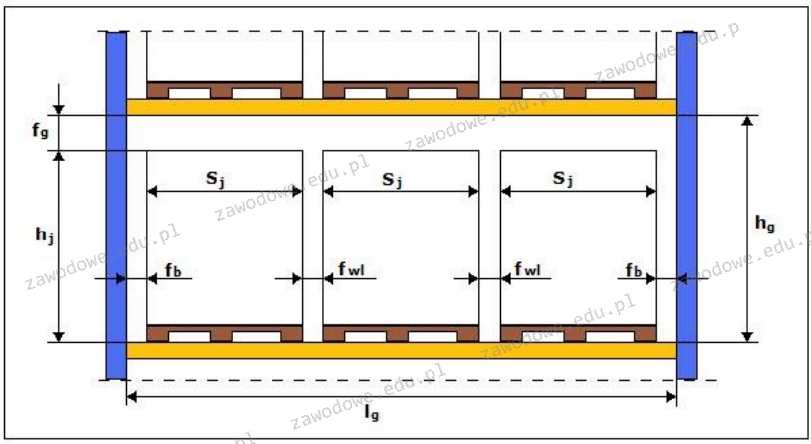

Paletowe jednostki ładunkowe (pjł), utworzone na paletach EUR, są składowane w regale stałym ramowym 0 parametrach przedstawionych na rysunku. Maksymalnie ile warstw kartonów o wysokości 300 mm zmieści się na palecie, jeżeli wysokość gniazda regałowego wynosi hg = 1 600 mm, a wielkość luzu manipulacyjnego fg = 100 mm?

Zjawisko, które polega na określeniu jednostkowego, technicznego kosztu produkcji gotowego wyrobu oraz produktu w trakcie wytwarzania, nazywa się

Stolarnia otrzymała zlecenie na wyprodukowanie 100 sztuk krzeseł. Zużycie lakieru na jedno krzesło wynosi 0,2 litra. Zapas bezpieczeństwa nie jest wymagany. Ile litrów lakieru powinno się zamówić do produkcji krzeseł, jeśli w magazynie znajduje się: lakier - 4 litry, krzesła polakierowane - 50 sztuk?

W pierwszym etapie procesu dystrybucji zachodzi

Znak towarowy umieszczony na opakowaniu informuje nas o maksymalnej

W jakiej sieci dystrybucji producent wykonuje działalność dystrybucyjną bez zaangażowania wyspecjalizowanych zewnętrznych jednostek gospodarczych?

Zapas sezonowy powstaje, gdy

Wadą przechowywania rzędowego w magazynie jest

Przedsiębiorstwo produkcyjne, na podstawie zebranych i przedstawionych w tabeli danych, ustaliło całkowity miesięczny koszt fizycznego przepływu materiałów do produkcji i wyrobów gotowych, który wynosi.

| Wyszczególnienie | Koszty miesięczne |

|---|---|

| amortyzacja | 200 zł |

| koszty pracy | 2 000 zł |

| zużycie materiałów, energii, paliwa | 1 500 zł |

| inne koszty | 650 zł |

Przedstawiony na zdjęciu wózek widłowy stosuje się do przewożenia i podnoszenia ładunku

Wśród 30 dostaw przedsiębiorstwa zrealizowanych 3.12.2012 roku, 5 było niewłaściwych, a 2 dostawy dotarły po terminie ustalonym w umowie. Jaki był wskaźnik niezawodności dostaw (w %)?

W tabeli zamieszczono koszty magazynowania towarów w III kwartale 2006 roku. W wyniku zmniejszenia powierzchni magazynowej w IV kwartale koszty składowania towarów wzrosną o 1%. Ustal wysokość kosztów magazynowania towarów o tej samej wartości i niezmienionym stanie w IV kwartale.

| okres | Planowane koszty | |

|---|---|---|

| Stałe w PLN | Zmienne w PLN | |

| IV kwartał | 1 000 | 2 000 |

Która z poniższych informacji nie jest powiązana z procesem wymiany wiadomości w systemie EDI?

Na etapie końcowym dystrybucji występuje

Jaką ilość ziemi uniwersalnej trzeba pobrać z magazynu, aby przygotować 10 800 sztuk doniczek do rozsady kwiatów ozdobnych, jeśli w jednej doniczce znajduje się 0,6 litra ziemi?

Do transferu plików zawierających różnorodne dane dotyczące handlu w kontekście procesu dystrybucji stosuje się m.in. rozwiązania internetowe?

Zbiór poleceń zapisanych na nośniku cyfrowym, które pozwalają na funkcjonowanie elektronicznego urządzenia do skanowania kodów kreskowych i ich konwersji na sygnały elektryczne, zrozumiałe dla urządzenia komputerowego, to

Stolarz otrzymał zlecenie na wykonanie 100 sztuk stołów kuchennych. Zużycie lakieru wynosi 0,25 I na jeden stół. Ile lakieru należy zamówić do produkcji tych stołów, mając na uwadze, że w magazynie znajdują się: lakier - 5 litrów, stół kuchenny - 20 sztuk, a zapas bezpieczeństwa nie jest brany pod uwagę?

Koszty dotyczące utrzymania zapasów to

– koszt energii elektrycznej działu zaopatrzenia, – wynagrodzenie kierowcy, – amortyzacja samochodu ciężarowego. | – koszt ubytków naturalnych, – amortyzacja magazynu, – wynagrodzenie magazyniera. |

| A. | B. |

– dzierżawa wyposażenia magazynowego – wydatki na odczynniki do badania jakości dostarczonych zapasów. | – opłata za wynajęcie dodatkowego magazynu przy krótkotrwałym nadmiarze zapasu, – opłata za przetrzymywanie kontenera. |

| C. | D. |

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

Kary umowne nałożone na przedsiębiorstwo z powodu nieosiągnięcia zamówionej części przez odbiorcę zaliczają się do kosztów