Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 17/40 punktów (42,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ściągacz składa się z jednej śruby z pokrętłem, trzech uchwytów oraz kompletu nitów i łączników po jednym do każdego uchwytu. Oblicz koszt materiałów potrzebnych do wytworzenia partii 100 sztuk ściągaczy łożysk.

| Lp. | Materiał | J.m. | Cena |

|---|---|---|---|

| 1. | Śruba | szt. | 5,00 zł |

| 2. | Pokrętło | szt. | 2,50 zł |

| 3. | Uchwyt | szt. | 3,00 zł |

| 4. | Nity | kpl. | 1,50 zł |

| 5. | Łączniki | kpl. | 2,00 zł |

Roczna produkcja 200 sztuk wyrobów o dużej masie może być sklasyfikowana jako produkcja

Realizowanie różnorodnych zadań, wszechstronne narzędzia, pojedyncze egzemplarze, wysoka specjalizacja pracowników oraz uproszczona dokumentacja są związane z produkcją

Do jakościowych parametrów procesu produkcji wałka maszynowego nie wlicza się

Dokumentacja dotycząca procesu technologicznego, która zawiera nazwę operacji, listę zabiegów, parametry obróbcze, wykaz narzędzi skrawających oraz przyrządów pomiarowych, to

Aby ustalić, jak przylegają do siebie dwie płaszczyzny współdziałających elementów, takich jak łoże tokarki i suport, stosuje się

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kluczowym dokumentem procesu montażu, który opisuje jego przebieg, jest

Aby wykonać rysunek korpusu o wymiarach zewnętrznych 600×400 mm na arkuszu A3, jaką podziałkę należy zastosować?

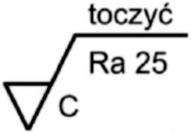

Symbolem graficznym przedstawionym na rysunku oznaczana jest

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

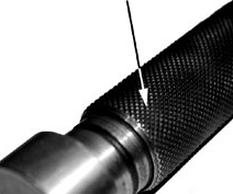

Obróbkę powierzchni wskazanej na ilustracji strzałką należy wykonać w operacji

W sytuacji, gdy przewiduje się częste zmiany w konstrukcji, jakie części klasy korpus powinny być produkowane w formie

Jakiego narzędzia nie stosuje się do obróbki powierzchni?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Obliczenie średnicy wałka przenoszącego moment obrotowy wykonuje się na podstawie analiz zginania oraz

Który typ wytwarzania odznacza się znacznym udziałem pracy ręcznej, dużą czasochłonnością oraz unikalnością produktów i wymaga zatrudnienia wykwalifikowanych pracowników?

Gwintowanie na wałkach przeprowadza się z uwagi na

W trakcie tworzenia rysunku koła zębatego, średnicę podziałową oznacza się linią

Cena wytworzenia jednej sztuki części to 5,00 zł netto, a koszt przygotowania produkcji wynosi 120,00 zł netto. Jaką kwotę brutto będzie trzeba zapłacić za wykonanie 20 sztuk części, zakładając stawkę VAT na poziomie 23%?

Czas montażu 24 sztuk motoreduktorów wynosi 12 godzin, zatem takt ich montażu to

Stop, który nie jest używany do produkcji łożysk, to

Jaki będzie moment obrotowy podczas dokręcania śruby, jeżeli użyty zostanie klucz o długości ramienia 50 cm, a siła zastosowana przez rękę pracownika wynosi 0,2 kN?

Określ koszt naprawy podzespołu, w trakcie której wymieniono: 8 szt. śrub mocujących, dwa łożyska toczne oraz 2 uszczelki w czasie 3,5 godziny.

| Rodzaj elementu | Cena jednostkowa zł |

|---|---|

| Śruba mocująca | 2,50 |

| Kołek ustalający | 1,20 |

| Łożysko toczne | 35,00 |

| Łożysko ślizgowe | 40,00 |

| Uszczelka | 4,50 |

| Koszt 1 roboczogodziny | 72,00 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Który z podanych pierwiastków negatywnie wpływa na właściwości antykorozyjne stali?

Jakie jest rzeczywiste naprężenie w pręcie o przekroju 0,01 m2, który był poddany stałemu obciążeniu siłą rozciągającą równą 2 kN?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Dwa pręty o tych samych średnicach oraz długościach początkowych są poddawane identycznej sile. Wydłużenie pręta z materiału o dwa razy większym module Younga w porównaniu do drugiego pręta będzie

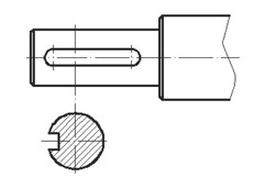

Który frez należy zastosować do frezowania rowka pod wpust przedstawionego na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Aby zabezpieczyć stalowe elementy maszyn przed korozją w wysokich temperaturach, stosuje się

Kiedy konieczne jest znaczne zmniejszenie masy elementów maszynowych działających w temperaturze przekraczającej 100°C, co powinno się zastosować?

Wśród nieniszczących metod badania właściwości materiałów znajduje się próba

Którą metodę obróbki należy zastosować do wykonania uzębień wałka jak na przedstawionym rysunku?

Jaką metodę należy zastosować, aby znacząco zwiększyć wytrzymałość na rozciąganie stopów niklu określanych jako monele?

Jaka jest wartość tolerancji dla wymiaru 20+0,05+0,01?

Jaką metodę obróbcza należy użyć do produkcji wału korbowego?

Bezpośrednia wartość produkcji uwzględnia między innymi wydatki