Pytanie 1

Przyczyny szarpania oraz niestabilności w działaniu hydraulicznych systemów napędowych mogą obejmować

Wynik: 31/40 punktów (77,5%)

Wymagane minimum: 20 punktów (50%)

Przyczyny szarpania oraz niestabilności w działaniu hydraulicznych systemów napędowych mogą obejmować

Aby ocenić jakość aktualnych połączeń elektrycznych w systemie mechatronicznym, należy najpierw przeprowadzić pomiar

W schemacie układu hydraulicznego przyłącze rury zasilającej rozdzielacza oznaczane jest literą

Jaką metodę czyszczenia powinno się zastosować podczas montażu elementów hydraulicznych na końcowym etapie?

Jakie elementy powinny być zacienione na rysunku technicznym przekroju komponentu?

Jakie z poniższych działań może być realizowane podczas eksploatacji pompy hydroforowej?

W jakich częściach sieci SFC wykorzystuje się oznaczenia literowe N, S, D?

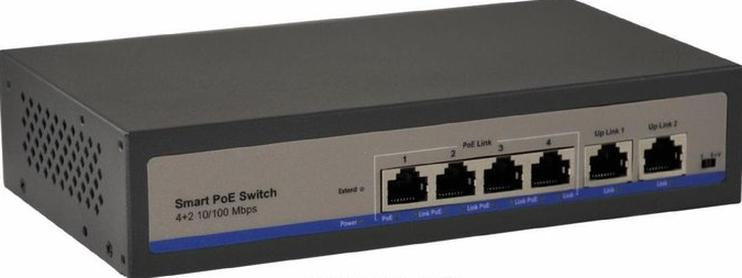

Który z wymienionych przewodów należy zastosować w celu podłączenia sterownika wyposażonego w moduł komunikacyjny Ethernet do switcha przedstawionego na ilustracji?

Jakiego symbolu należy użyć, pisząc program dla sterownika PLC, gdy chcemy odwołać się do 8-bitowej komórki pamięci wewnętrznej klasy M?

Wskaż, jaka czynność powinna zostać zrealizowana przed przystąpieniem do konserwacji instalacji sprężonego powietrza, zaraz po wyłączeniu i odpowietrzeniu sprężarki oraz opróżnieniu zbiorników powietrza?

Jakiego czujnika powinno się użyć w systemie pomiarowym do określenia naprężeń mechanicznych?

Aby zweryfikować, czy w uzwojeniu cewki nie wystąpiła przerwa, należy przeprowadzić pomiar

Który komponent powinno się wykorzystać do galwanicznego oddzielenia wyjścia z PLC od elementów, które są nim sterowane?

Aby uzyskać możliwość regulacji prędkości posuwu napędu wałków, który jest zasilany silnikiem bocznikowym prądu stałego, należy zastosować

Podczas montażu napędów hydraulicznych należy przestrzegać określonych norm technicznych. Która z wymienionych zasad jest nieprawidłowa?

Który z literowych identyfikatorów powinien być wykorzystany w poleceniu odnoszącym się do analogowych wyjść?

Jaką czynność projektową można uznać za niemożliwą do zrealizowania w programie CAM?

Który symbol literowy jest wykorzystywany w programie sterującym dla PLC, który spełnia normy IEC 61131, do adresacji jego fizycznych analogowych wyjść?

Którą z wymienionych metod obróbki skrawaniem wykonuje się narzędziem przedstawionym na rysunku?

Jakim napięciem powinien być zasilany cyfrowy mikroprocesorowy regulator DCRK 12 przeznaczony do kompensacji współczynnika mocy w układach napędów elektrycznych, o danych znamionowych zamieszczonych w tabeli?

| Ilość stopni regulacji | 12 |

| Regulacja współczynnika mocy | 0,8 ind. – 0,8 pojem. |

| Napięcie zasilania i kontroli Ue | 380...415V, 50/60Hz |

| Roboczy zakres działania Ue | - 15% ... +10% Ue |

| Wejście pomiarowe prądu | 5 A |

| Typ pomiaru napięcia i prądu | RMS |

| Ilość wyjść przekaźnikowych | 12 |

| Maksymalny prąd załączenia | 12 A |

Jaka będzie różnica w warunkach pracy urządzenia mechatronicznego, jeżeli zamiast sensorów w obudowie IP 44 zastosowane będą sensory o takich samych parametrach, lecz w obudowie IP 54?

| Stopnie ochrony IP zgodnie z normą PN-EN 60529 | |||

|---|---|---|---|

| Oznaczenie | Ochrona przed wnikaniem do urządzenia | Oznaczenie | Ochrona przed wodą |

| IP 0X | brak ochrony | IP X0 | brak ochrony |

| IP 1X | obcych ciał stałych o średnicy > 50 mm | IP X1 | kapiącą |

| IP 2X | obcych ciał stałych o średnicy > 12,5 mm | IP X2 | kapiącą – odchylenie obudowy urządzenia do 15° |

| IP 3X | obcych ciał stałych o średnicy > 2,5 mm | IP X3 | opryskiwaną pod kątem odchylonym max. 60° od pionowego |

| IP 4X | obcych ciał stałych o średnicy > 1 mm | IP X4 | rozpryskiwaną ze wszystkich kierunków |

| IP 5X | pyłu w zakresie nieszkodliwym dla urządzenia | IP X5 | laną strumieniem |

| IP 6X | pyłu w pełnym zakresie | IP X6 | laną mocnym strumieniem |

| -- | -- | IP X7 | przy zanurzeniu krótkotrwałym |

Wskaż operator w języku IL, który musi być użyty w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

Jakie parametry mierzy prądnica tachometryczna?

Jakiego typu wyjście powinien mieć sterownik PLC, aby w systemie sterowania wykorzystującym ten sterownik możliwa była modulacja szerokości impulsu – PWM?

Jakie powinno być ciśnienie powietrza zasilającego siłownik, którego powierzchnia tłoka wynosi S = 0,003 m2, aby uzyskać siłę F = 1,5 kN?

Która z poniższych czynności serwisowych nie jest konieczna do wykonania codziennie przed uruchomieniem szlifierki kątowej?

Która z technik identyfikacji miejsca nieszczelności w systemach pneumatycznych jest najczęściej używana?

Gdzie można znaleźć informacje na temat wymagań oraz częstotliwości realizacji prac konserwacyjnych dla konkretnego urządzenia mechatronicznego?

Wskaż wynik minimalizacji funkcji logicznej dla układu sterowania zapisanej w tablicy Karnaugha dokonanej dla wartości logicznych "1".

| x \ yz | 00 | 01 | 11 | 10 |

|---|---|---|---|---|

| 0 | 1 | 0 | 0 | 1 |

| 1 | 1 | 0 | 0 | 1 |

Który rodzaj oprogramowania komputerowego monitoruje przebieg procesu oraz dysponuje funkcjami w zakresie m.in. gromadzenia, wizualizacji i archiwizacji danych oraz kontrolowania i alarmowania?

Do precyzyjnego pomiaru natężenia prądu elektrycznego w układach mechatronicznych zaleca się wykorzystanie amperomierza o

Podaj operatora, który jest stosowany w języku IL i musi być uwzględniony w programie sterującym, aby zrealizować wywołanie bloku funkcyjnego FUN_1?

Jakie dane powinny być zdefiniowane w programie sterującym jako dane typu BOOL?

Jakie czynności należy wykonać tuż przed przesłaniem programu sterującego z komputera do pamięci sterownika PLC?

Gdy sprzęt komputerowy jest w trakcie pożaru i podłączony do zasilania, nie wolno go gasić

Wskaż właściwy sposób adresacji zmiennej 32-bitowej w obszarze pamięci markerów sterownika PLC, której pierwsze osiem bitów ma adres w systemie dziesiętnym 102

W systemie Komputerowo Zintegrowanego Wytwarzania (CIM) za co odpowiada moduł RDP?

Jakie działania regulacyjne powinny zostać przeprowadzone w napędzie mechatronicznym opartym na przemienniku częstotliwości oraz silniku indukcyjnym, aby zwiększyć prędkość obrotową wirnika bez zmiany wartości poślizgu?

Wartość parametru 20 V/1000 obr/min jest charakterystyczna dla

W sprężarce pneumatycznej nie ma możliwości regulacji ciśnienia powietrza. Jakie jest najbardziej prawdopodobne źródło awarii?