Pytanie 1

Charakterystykę I = f(U) diody półprzewodnikowej można uzyskać za pomocą oscyloskopu dwukanałowego w trybie

Wynik: 35/40 punktów (87,5%)

Wymagane minimum: 20 punktów (50%)

Charakterystykę I = f(U) diody półprzewodnikowej można uzyskać za pomocą oscyloskopu dwukanałowego w trybie

Olej hydrauliczny klasy HL to olej

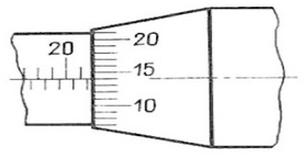

Na podstawie wskazania mikrometru wynik pomiaru wynosi

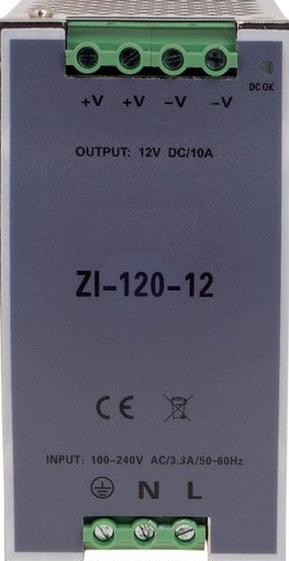

Moc wyjściowa zasilacza przedstawionego na rysunku wynosi

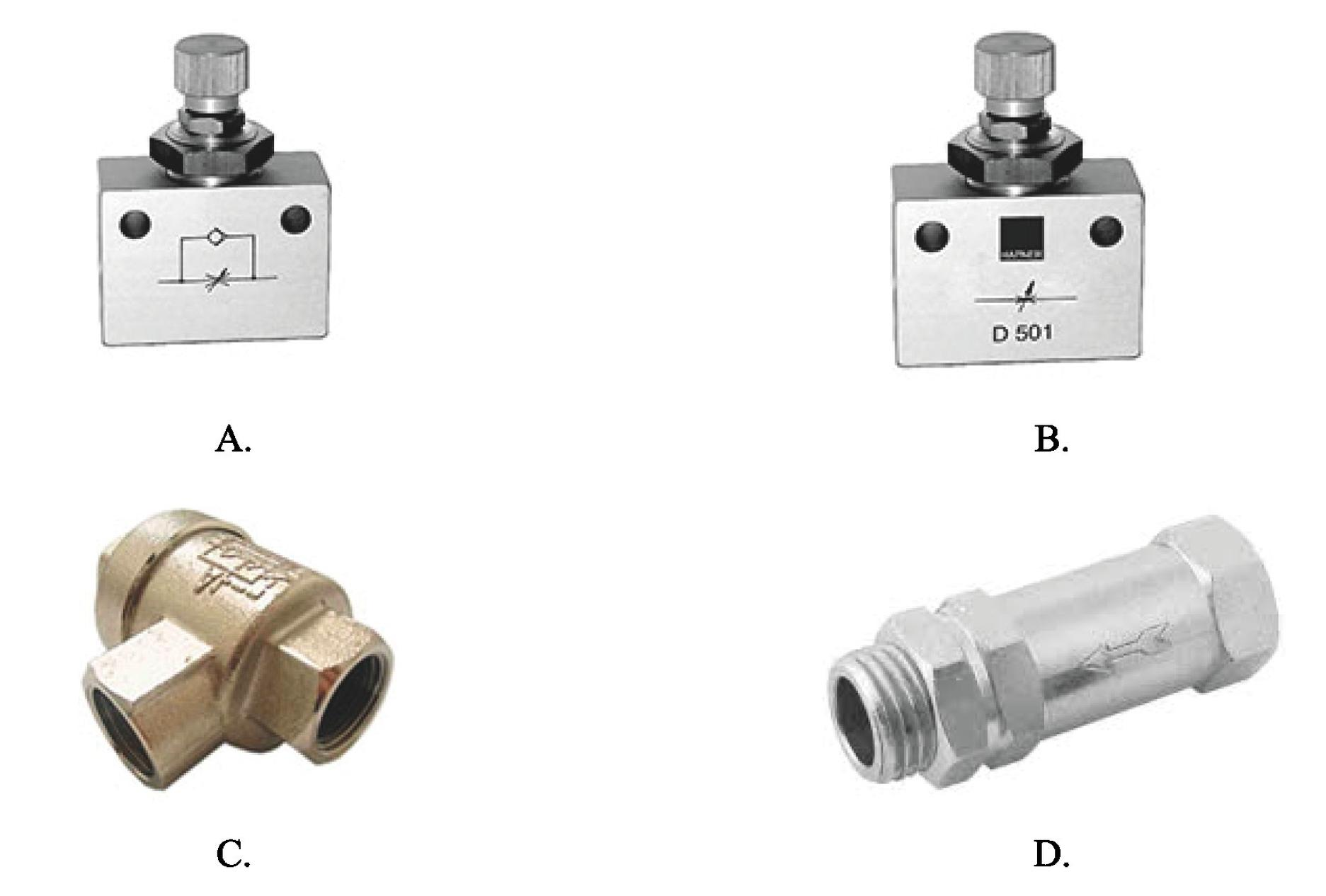

Który z podanych elementów przedstawiono na rysunku?

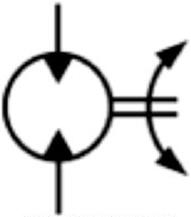

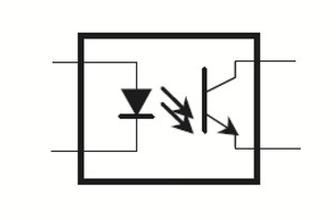

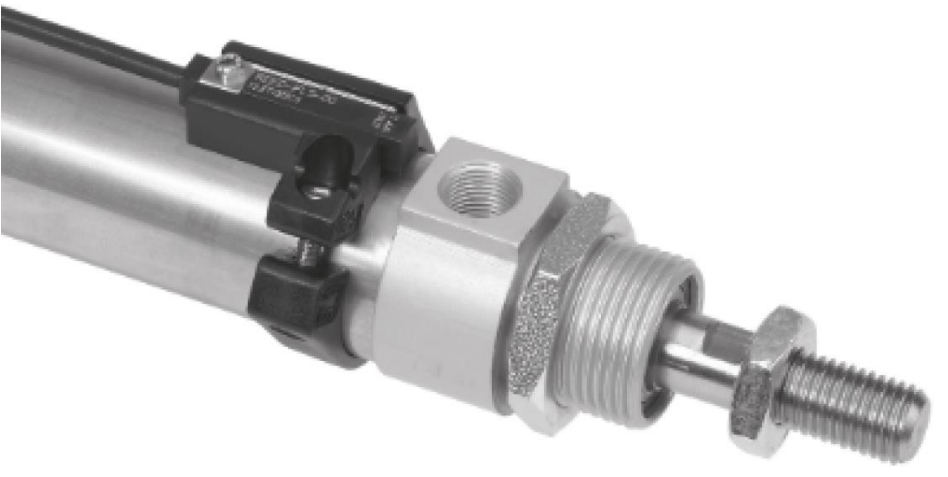

Którym medium roboczym jest zasilany element o symbolu graficznym przedstawionym na rysunku zastosowany w urządzeniu mechatronicznym?

W wyniku kontaktu dłoni pracownika ze strumieniem wysoko sprężonego dwutlenku węgla doszło do odmrożenia drugiego stopnia (zaczerwienienie dłoni, pojawienie się pęcherzy). Jakie czynności należy podjąć udzielając pierwszej pomocy?

Który zawór należy zastosować w układzie pneumatycznym, aby zabezpieczyć obciążony podnośnik przed opadaniem spowodowanym chwilowym spadkiem ciśnienia zasilania?

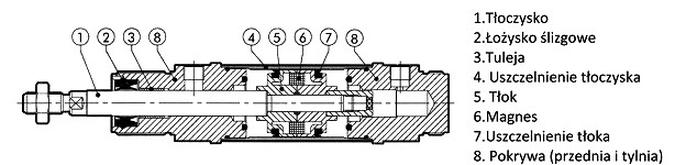

W siłowniku zakwalifikowanym do naprawy z powodu obniżenia się jego sprawności należy w pierwszej kolejności wymienić

Który materiał o właściwościach podanych w tabeli należy wybrać do konstrukcji lekkiej i odpornej na odkształcenia mobilnej podstawy konstrukcyjnej urządzenia mechatronicznego?

| Gęstość ρ [g/cm3] | Granica plastyczności Re [MPa] | |

|---|---|---|

| Materiał 1. | 2,70 | 40 |

| Materiał 2. | 2,75 | 320 |

| Materiał 3. | 7,70 | 320 |

| Materiał 4. | 8,85 | 35 |

Który rodzaj smaru powinien być regularnie uzupełniany w smarownicy pneumatycznej?

Jakie połączenie można zaklasyfikować jako połączenia trwałe?

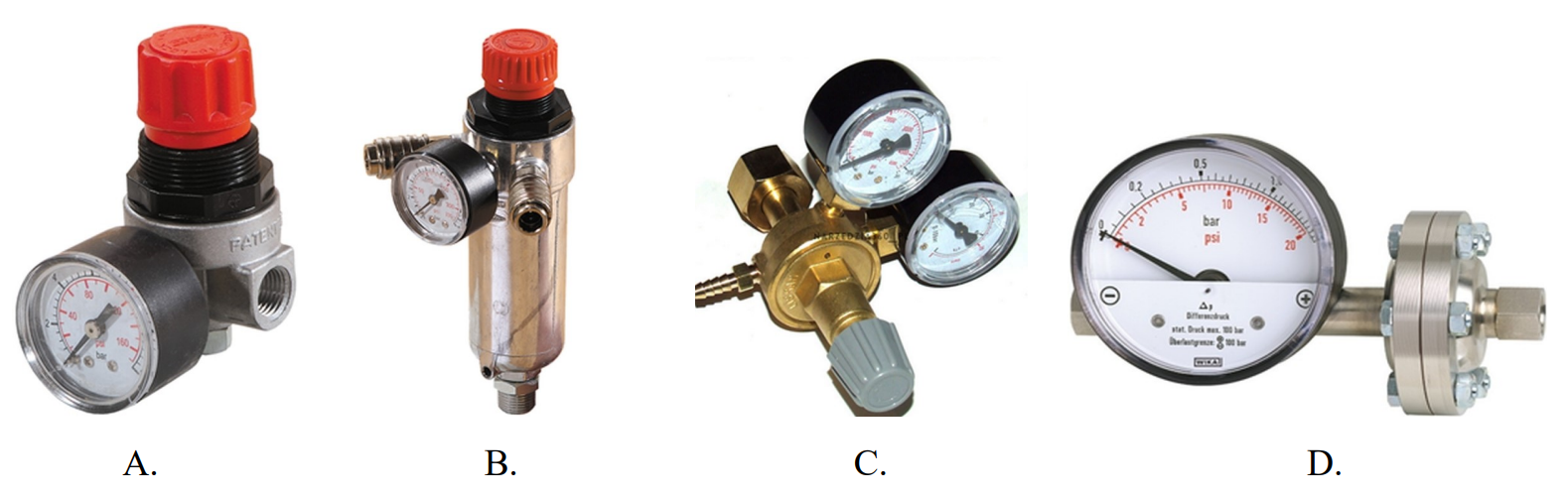

Który z przedstawionych na rysunkach podzespołów urządzenia pneumatycznego zapewnia redukcję ciśnienia i zatrzymanie cząstek stałych w układzie zasilania sprężonym powietrzem?

Jaki rodzaj łożyska został przedstawiony na rysunku?

Który rodzaj prądów i napięć można zmierzyć miernikiem przedstawionym na rysunku?

Największe ryzyko związane z urządzeniami elektrycznymi wynika z możliwości

Jakie metody wykorzystuje się do produkcji prętów?

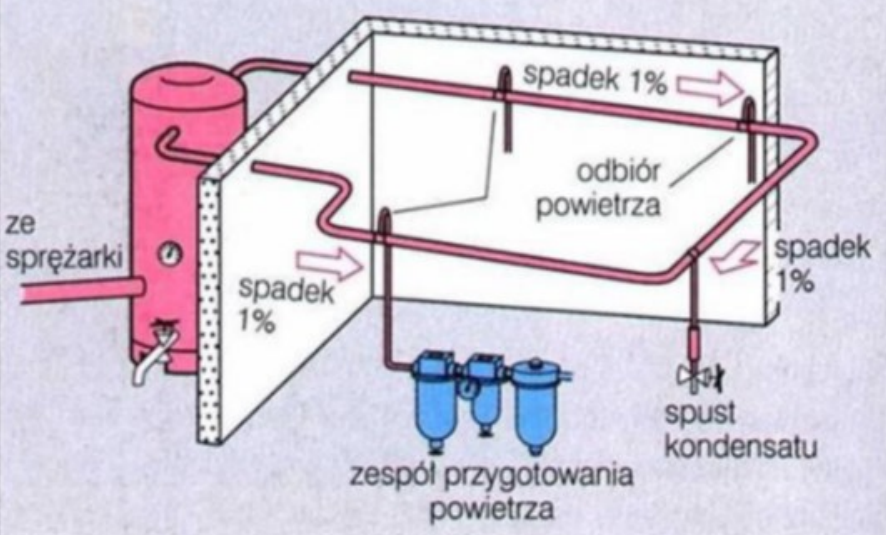

Jakie są kolejne kroki w przygotowaniu sprężonego powietrza do systemu pneumatycznego?

W instalacji pneumatycznej przedstawionej na rysunku przewód główny, do którego podłącza się m.in. kolejne układy sterowania pneumatycznego zainstalowany, jest ze spadkiem 1% w celu

Podczas działania napędu zwrotnego z użyciem silnika prądu stałego zaobserwowano, że prędkość obrotowa silnika jest różna w obu kierunkach oraz że iskrzenie szczotek przy obrocie w jedną stronę jest znacznie większe niż przy obrocie w kierunku przeciwnym. Jakie kroki należy podjąć w celu naprawy silnika?

Jakie elementy należy zweryfikować podczas kontroli smarownicy w zespole przygotowania powietrza w systemie pneumatycznym?

Którego narzędzia należy użyć do demontażu bezpiecznika z urządzenia, którego fragment przedstawiono na rysunku?

Na rysunku przedstawiono symbol graficzny

Pracownik obsługujący urządzenia pneumatyczne generujące wibracje powinien mieć na sobie

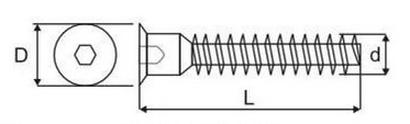

Jak nazywa się element przedstawiony na rysunku?

Czynniki takie jak nacisk, długość gięcia, wysięg, przestrzeń między kolumnami, skok, prędkość dojścia, prędkość operacyjna, prędkość powrotu, pojemność zbiornika oleju oraz moc silnika to cechy charakterystyczne dla?

Zadaniem czujnika kontaktronowego zamontowanego na siłowniku jest sygnalizacja

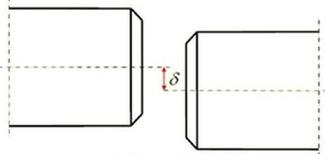

Jakiego rodzaju sprzęgła należy użyć do połączenia dwóch wałów przedstawionych na rysunku?

Której końcówki należy użyć do montażu elementów za pomocą śrub torx?

Wartość mocy czynnej wskazywana przez watomierz wynosi

Ile wynosi wartość pojemności kondensatora, przedstawionego na ilustracji?

Demontaż przekładni pasowej zaczyna się od

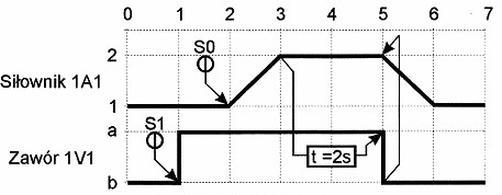

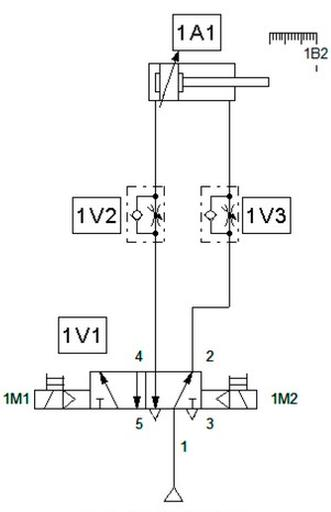

Zawór 1V1 przełączany jest z pozycji b na a

Korzystając z danych zamieszczonych w tabeli, określ klasę jakości oleju, który można zastosować do urządzeń pracujących przy wysokim ciśnieniu i w stałej temperaturze otoczenia?

| Klasa jakości ISO 6743/4 | Charakterystyka oleju | Zastosowanie oleju | Zawartość dodatków % |

|---|---|---|---|

| HH | oleje bez dodatków uszlachetniających | do słabo obciążonych systemów | 0 |

| HL | oleje z inhibitorami utlenienia i korozji | do umiarkowanie obciążonych systemów | Ok. 0,6 |

| HR | oleje z inhibitorami utlenienia i korozji oraz modyfikatorami lepkości | do umiarkowanie obciążonych systemów pracujących w zmiennych temperaturach otoczenia | Ok. 8,0 |

| HM | oleje z inhibitorami utlenienia dodatkami przeciwzużyciowymi | do systemów pracujących przy wysokim ciśnieniu | Ok. 1,2 |

| HV | oleje z inhibitorami utlenienia i korozji, dodatkami przeciwzużyciowymi oraz modyfikatorami lepkości | do systemów pracujących przy wysokim ciśnieniu w zmiennych temperaturach otoczenia | Ok. 8,0 |

Zawór dławiąco-zwrotny 1V2 układu pneumatycznego przedstawionego na schemacie umożliwia powolne

Jaki rodzaj czujnika nadaje się do pomiaru poziomu bez kontaktu?

Aby z dużą precyzją identyfikować jedynie obiekty metalowe w odległości do 5 mm, należy zastosować czujnik

Przedstawiony element to

Którą metodę kontroli temperatury pracy silnika przedstawiono na rysunku?

Na rysunku przedstawiono siłownik hydrauliczny