Pytanie 1

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

Wynik: 20/40 punktów (50,0%)

Wymagane minimum: 20 punktów (50%)

Firmy zajmujące się dystrybucją towarów w hurtowniach oraz sklepach magazynują zapasy w swoich magazynach?

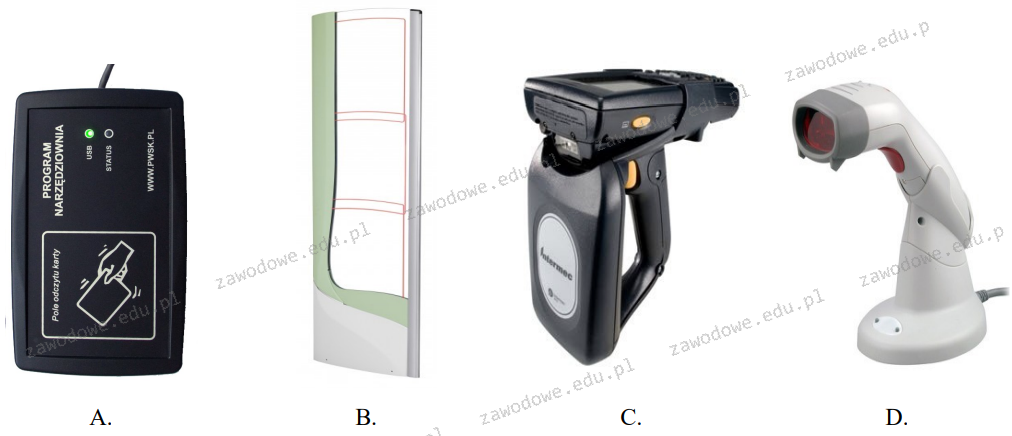

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Koncepcja, w której systemowo ustala się potrzeby w zakresie dystrybucji oraz planuje popyt na gotowe wyroby, to

Zapasy buforowe są też określane jako zapasy

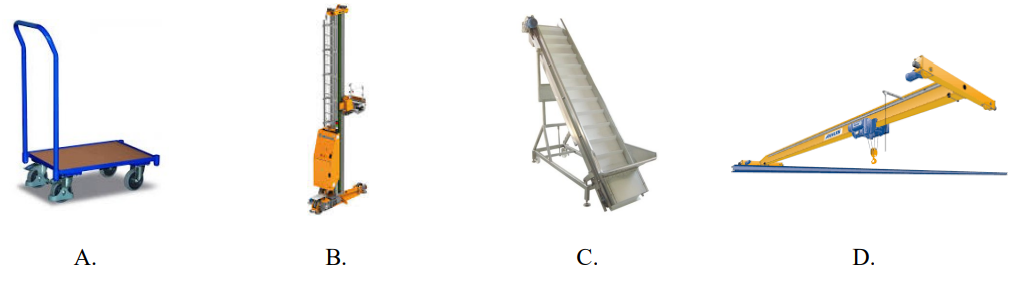

Na którym rysunku przedstawiono urządzenie służące do przemieszczania materiałów sypkich luzem?

Rysunek przedstawia wózek

Dokumentem upoważniającym do wyprodukowania określonej ilości towarów z ustaloną datą jest

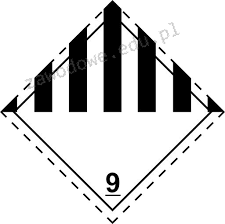

Przedstawiony znak oznacza materiały i przedmioty

Głównym zamiarem udzielania pierwszej pomocy nie jest

Na rysunku przedstawiono

Ściany oporowe, które mogą być pionowe, pełne lub ażurowe, stosowane do składowania zapasów, zazwyczaj w postaci materiałów sypkich, to

Jeśli całkowite koszty składowania w analizowanym okresie wynoszą 8000 zł, a wartość obrotu magazynowego według wydania w tym czasie to 2000 szt., jaki jest wskaźnik kosztów składowania?

Przedstawione na rysunku opakowanie to

Redukcja zbędnych etapów transportu towarów zachodzi w procesie ich

Cena brutto jednostkowa wyrobu gotowego, który jest objęty 23% stawką VAT, wynosi 120,00 zł. Jak obliczyć jednostkową cenę netto tego wyrobu gotowego?

Jaki jest koszt uzupełnienia zapasów w analizowanym okresie, jeżeli zapotrzebowanie w tym czasie wynosi 500 kg, a jedna dostawa to 50 kg, przy koszcie jej realizacji równym 70,00 zł?

Jaka sytuacja występuje w systemie produkcyjnym, gdy punkt o najniższych możliwościach produkcji ogranicza przepływ towarów oraz materiałów, jednocześnie ustalając granice wydajności dla całego systemu produkcyjnego?

Podstawową zasadą w zarządzaniu zapasami jest

Ocena realizacji zadań logistycznych w ramach zintegrowanego systemu jakości powinna być zgodna z

W jednym kartonie znajduje się 20 butelek, a na jednej palecie jest 34 kartony. Ile miejsc paletowych w magazynie powinno zostać zarezerwowanych dla 4 080 butelek?

System, który umożliwia wymianę standardowych dokumentów, zapewnia elektroniczną bazę danych

Przechowalnią przystosowaną do składowania stolarki budowlanej, która jest odporna na ekstremalne temperatury, ale nieznosząca działania opadów atmosferycznych, jest

Obiekt magazynowy jest przystosowany do przechowywania maksymalnie 16 000 paletowych jednostek ładunkowych (pjł). Wylicz wskaźnik wykorzystania przestrzeni składowania w magazynie, gdy średnio znajduje się tam 12 000 pjł.

Na podstawie kryterium lokalizacji, magazyny logistyczne klasyfikowane są na magazyny:

Zapasami, które są tworzone z powodu ryzyka wystąpienia nieoczekiwanych zdarzeń w celu utrzymania ciągłości produkcji, są zapasy

Charakterystyka zasady dotyczy oferowania lepszej jakości produktów, które są coraz łatwiej dostępne dla klientów i wygodne w zakupie, a także zmniejszania kosztów całego łańcucha dostaw

W I kwartale firma logistyczna poniosła wydatki na zatrudnienie 100 pracowników w wysokości 120 000 zł. W II kwartale planowany jest spadek liczby pracowników o 20%. Przy założeniu, że łączne koszty zatrudnienia nie ulegną obniżeniu, ile wyniesie średni koszt zatrudnienia 1 pracownika w II kwartale?

Firma zajmująca się logistyką korzysta z informatycznego systemu do zarządzania danymi gospodarczymi, które gromadzi w tabelach oraz w formularzach i raportach. Aby skutecznie przeszukiwać i sortować informacje, najlepiej wykorzystać

Roczne wydatki na magazynowanie wynoszą 156 000 zł. Jakie są koszty związane z obsługą jednej palety w magazynie, jeżeli tygodniowy przepływ palet przez magazyn ustala się na 100 palet, a rok liczy 52 tygodnie?

Określ właściwą sekwencję działań w przedsiębiorstwie produkcyjnym?

Tabela zawiera ilościowo-wartościowe zestawienie potrzeb materiałowych brutto i netto do realizacji otrzymanego zamówienia. Ile minimum ramiaków powinno zamówić przedsiębiorstwo, zgodnie z przedstawionym zestawieniem, w celu realizacji zamówienia?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

Firma określiła zapas łożysk na poziomie 1 000 sztuk. Aktualny stan magazynowy łożysk wynosi 1 840 sztuk, a dzienne zużycie to 280 sztuk. Po jakim czasie firma powinna złożyć zamówienie na łożyska?

Korozję mogące występować w przypadku materiałów opisuje

Czym jest rekultywacja?

Do nieprzerwanej obserwacji oraz monitorowania aktualnej lokalizacji przesyłki w łańcuchu dostaw umożliwia

W przypadku poważnych oparzeń, które prowadzą do martwicy, czyli całkowitego zniszczenia wszystkich warstw skóry (skóra jest poparzona, czarna lub biała), należy

Odzież ochronna, która musi być certyfikowana, to odzież

Przez tydzień firma zajmująca się produkcją soku malinowego potrzebuje 1000 litrów koncentratu. Obecnie posiada 200 litrów. Jaką ilość koncentratu powinno się zamówić, aby zapewnić nieprzerwaną produkcję przez cały tydzień?

Do zalet wprowadzenia systemu informatycznego do zarządzania magazynem (MSI) należy

Aby polepszyć efektywność wymiany informacji z niemieckim klientem, firma postanowiła wdrożyć system bezpośredniego przesyłania dokumentów handlowych. Taki typ komunikacji z partnerem nazywany jest skrótem