Pytanie 1

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik: 25/40 punktów (62,5%)

Wymagane minimum: 20 punktów (50%)

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wartość napięcia wskazywana przez woltomierz wynosi

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Wynik pomiaru wskazany przez manometr wynosi

Ile urządzeń sieciowych można maksymalnie podłączyć do sterownika, wykorzystując jeden dodatkowy moduł CSM 1277 o parametrach podanych w tabeli?

| Właściwości | CSM 1277 switch |

|---|---|

| Typ interfejsu | Ethernet / Profinet |

| Ilość interfejsów | 4 x RJ45 |

| Szybkość transmisji danych | 10/100 Mbit/s |

| Typ switcha | niezarządzalny |

| Zasilanie | 24 V DC |

| Max. długość kabla bez wzmacniacza | 100 m |

| Straty mocy | 1,6 W |

| Stopień ochrony | IP 20 |

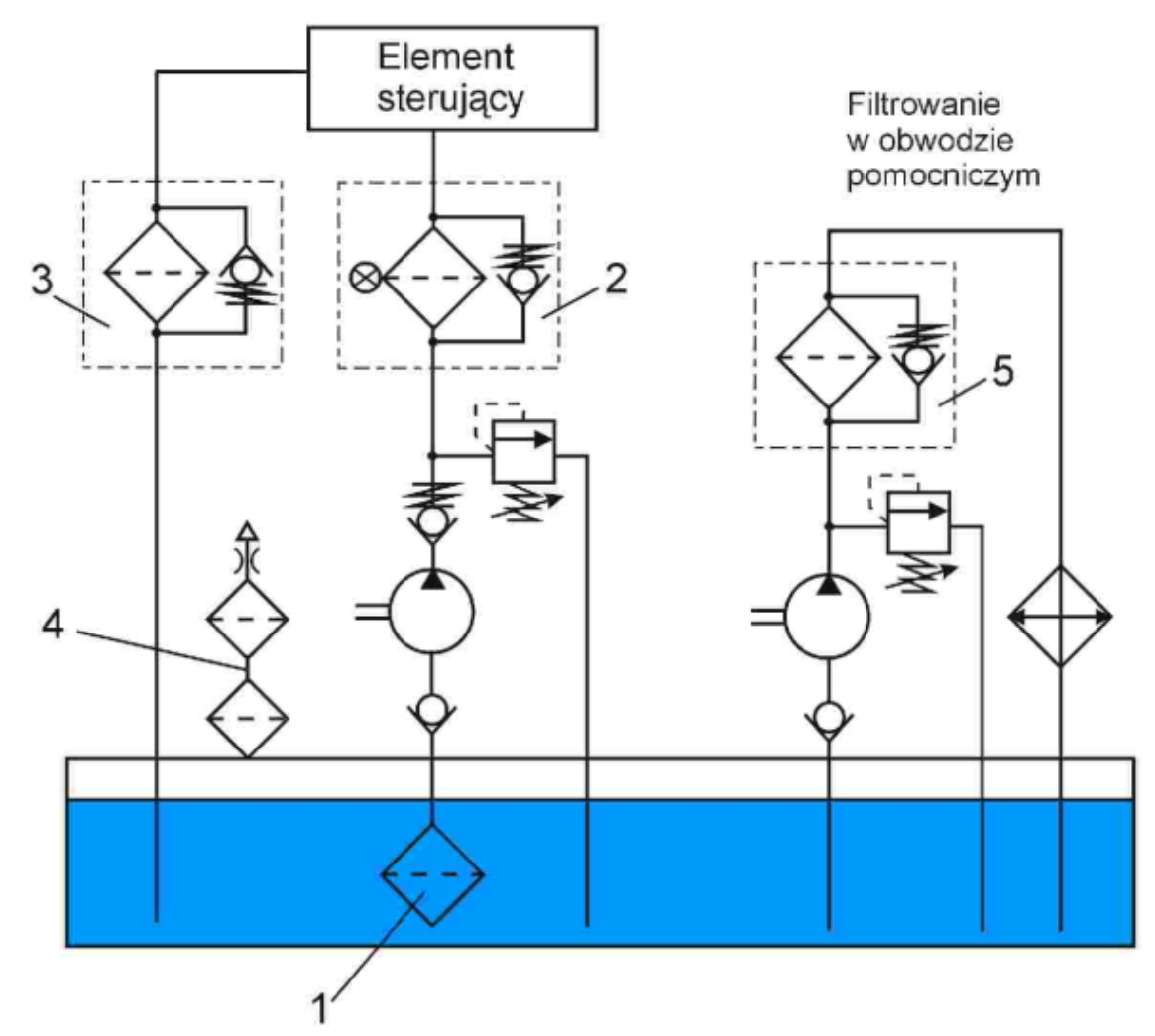

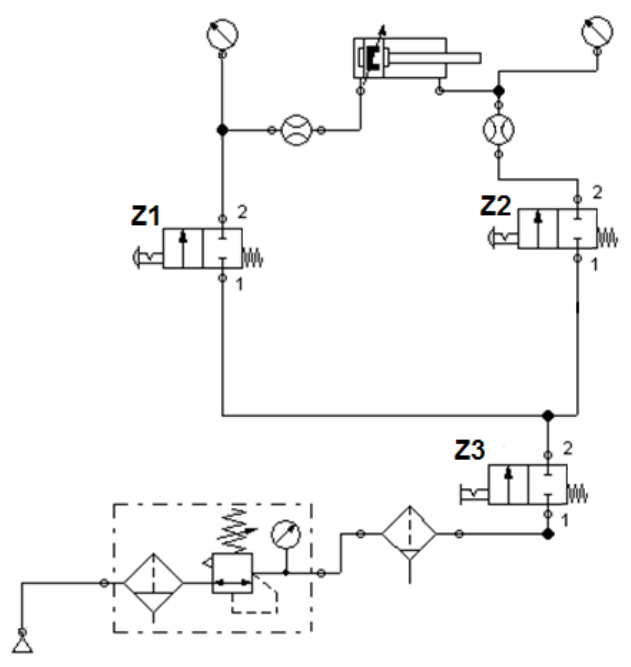

Zasilanie podsystemu hydraulicznego w urządzeniu mechatronicznym wykonane zostało zgodnie ze schematem przedstawionym na rysunku. Którą z wymienionych funkcji pełni element oznaczony cyfrą 1?

Oceń na podstawie przedstawionej na rysunku dokumentacji stan łożysk silnika napędowego o mocy 35 kW bez specjalnych fundamentów, jeżeli prędkość drgań łożysk zmierzona podczas przeglądu wynosi 1,9 mm/s.

| Urządzenie | Klasa I | Klasa II | Klasa III | Klasa IV | |

|---|---|---|---|---|---|

| Prędkość drgań RMS | mm/s | ||||

| 0.28 | |||||

| 0.45 | |||||

| 0.71 | |||||

| 1.12 | |||||

| 1.8 | |||||

| 2.8 | |||||

| 4.5 | |||||

| 7.1 | |||||

| 11.2 | |||||

| 18 | |||||

| 28 | |||||

| 45.9 | |||||

Legenda tabeli:

| Stan dobry | |

| Stan zadawalający | |

| Stan przejściowo dopuszczalny | |

| Stan niedopuszczalny |

Klasa I: poszczególne podzespoły silników i urządzeń stanowią integralną część urządzenia podczas normalnej pracy. Przykładem urządzeń w tej kategorii są silniki elektryczne o maksymalnej mocy 15 kW.

Klasa II: średniej wielkości urządzenia (zwykle silniki elektryczne o mocy od 15 kW do 75 kW) bez specjalnych fundamentów, sztywno zamontowane silniki lub urządzenia (do 300 kW) na specjalnych fundamentach.

Klasa III: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na sztywnych i ciężkich podstawach, stosunkowo sztywne w kierunku pomiaru drgań.

Klasa IV: duże silniki napędowe i inne duże urządzenia z wirującą masą zamontowane na podstawach, stosunkowo podatnych w kierunku mierzonych drgań (np. turbo generatory i turbiny gazowych o mocy wyjściowej powyżej 10 MW).

Podczas prac związanych z montażem mechatronicznych elementów konstrukcyjnych na znacznej wysokości, co należy założyć?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

System napędowy, który składa się z silnika prądu przemiennego zasilanego przez falownik, działa poprawnie, gdy wzrost częstotliwości napięcia zasilającego prowadzi do

Poniższy zapis w metodzie Grafcet oznacza otwarcie zaworu 1V1

| D | Otworzyć zawór 1V1 t = 2s |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

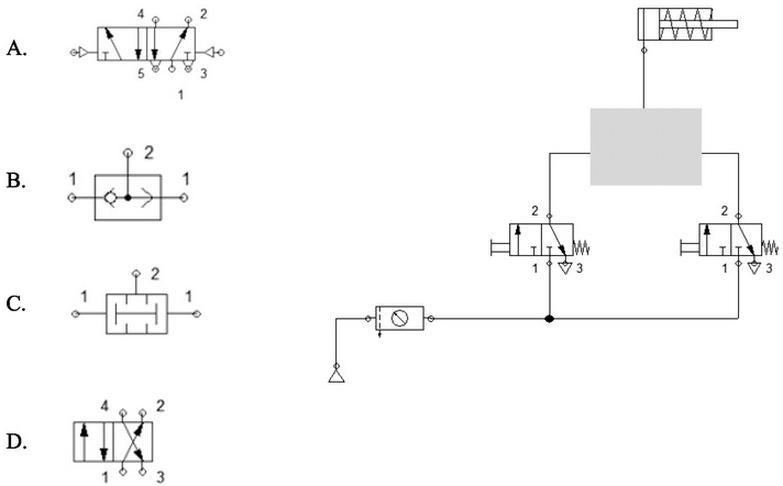

Wskaż zawór, który należy zamontować w miejsce szarego prostokąta, aby w układzie przedstawionym na schemacie zapewnić uruchomienie siłownika wyłącznie po jednoczesnym naciśnięciu obu zaworów rozdzielających.

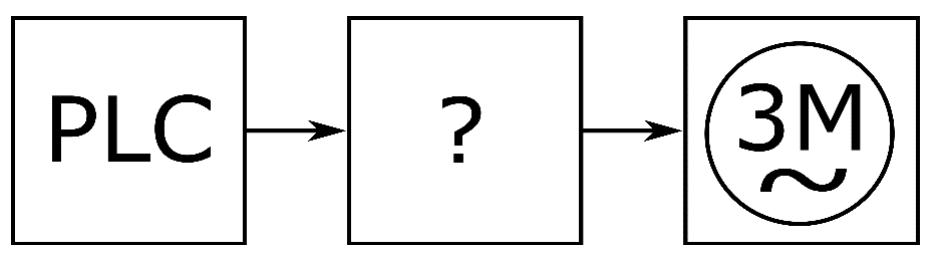

W przenośniku taśmowym zastosowano napęd mechatroniczny, którego schemat blokowy przedstawiono na rysunku. Który element umożliwiający programowe zmiany prędkości obrotowej silników napędowych oznaczono znakiem zapytania?

W pomiarze deformacji konstrukcji nośnych najczęściej wykorzystuje się czujniki, które działają na zasadzie

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

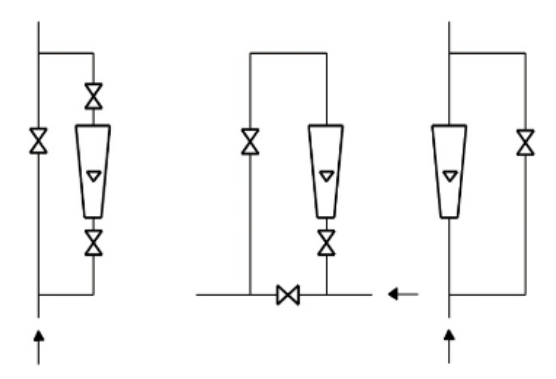

Na podstawie ilustracji z instrukcji obsługi rotametru wskaż sposób jego montażu.

Przed przystąpieniem do wymiany zaworu elektropneumatycznego, który jest sterowany przez PLC, należy zająć się zasilaniem pneumatycznym.

Po wykonaniu otworów w płaskowniku, które są potrzebne do zrealizowania połączenia śrubowego, należy pozbyć się metalowych zadziorów. Jak się nazywa ta czynność?

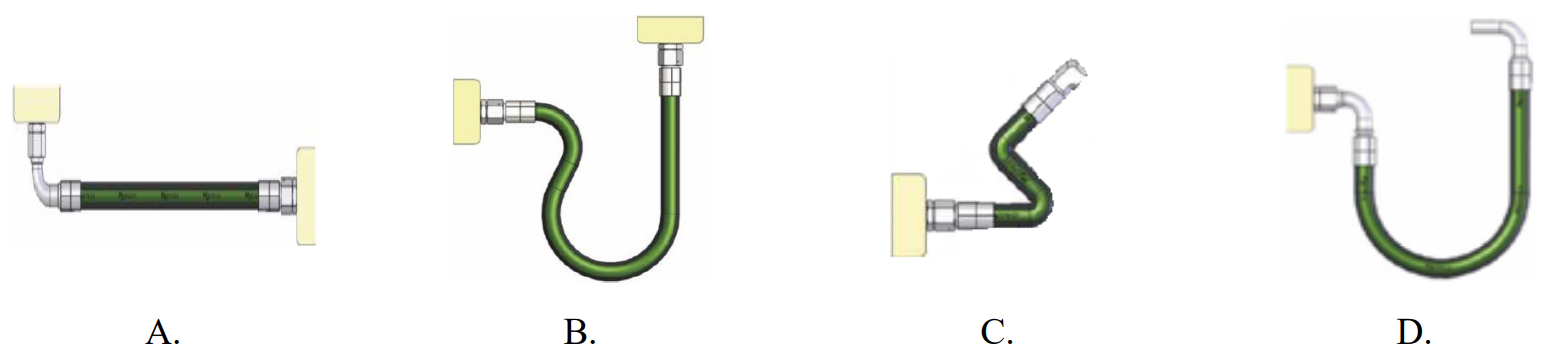

Który z przedstawionych sposobów ułożenia przewodu hydraulicznego jest prawidłowy?

Napięcie wyjściowe zasilacza zasilającego sterownik PLC zainstalowany w urządzeniu mechatronicznym, zgodnie z parametrami przedstawionymi w tabeli, może wynosić

| Parametry techniczne sterownika | |

|---|---|

| Normy i przepisy | IEC 61131-2 |

| Typ produktu | Sterownik kompaktowy |

| Liczba wejść dyskretnych | 6 |

| Napięcie wejść dyskretnych | 24 V DC |

| Liczba wyjść dyskretnych | 4 przekaźnikowe |

| Typ wyjść | przekaźnikowe |

| Sygnalizacja stanów | LED |

| Napięcie zasilania | 24 V DC |

| Dopuszczalny zakres napięcia zasilania | 21,2÷28,8 V DC |

| Tętnienia | <5% |

Jakie połączenie można zaklasyfikować jako połączenia trwałe?

Do montażu pneumatycznego zaworu rozdzielającego przy pomocy wkręta przedstawionego na rysunku, należy użyć wkrętaka typu

Na podstawie przedstawionych parametrów technicznych przetwornika ciśnienia wskaż przedział wartości napięcia zasilania elektrycznego, pozwalający na prawidłową pracę przetwornika trójprzewodowego dla napięciowego sygnału wyjściowego 0 ÷ 10 V DC.

| Typ sygnału | Sygnał |

|---|---|

| Prądowy (2-przewodowy) | 4 ... 20 mA |

| Prądowy (3-przewodowy) | 0 ... 20 mA |

| Napięciowy (3-przewodowy) | DC 0 ... 5 V DC 0 ... 10 V DC 0,5 ... 2,5 V |

Zasilanie elektryczne zależy od wybranego sygnału wyjściowego.

| 4 ... 20 mA: | DC 10 ... 30 V | |

| 0 ... 20 mA: | DC 10 ... 30 V | |

| DC 0 ... 5 V: | DC 10 ... 30 V | |

| DC 0 ... 10 V: | DC 14 ... 30 V | |

| C 0,5 ... 2,5 V: | DC 5 ... 30 V (odpowiedni do zasilania bateryjnego) |

Jakim symbolem literowym określa się zmienną wyjściową w sterowniku PLC?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Na rysunkach przedstawiono nakrętkę

Który z przedstawionych manipulatorów posiada zamknięty łańcuch kinematyczny?

Jaką wartość znamionową ma natężenie prądu wzbudzenia silnika prądu stałego, którego dane techniczne zamieszczono w ramce?

| - Motor | Nr 200 | 26 976 |

| 230 V | 2,2 A | |

| 0,3 W | S1 | cos φ – |

| 2000 min-1 | – Hz | |

| ERR. | 230 V | 0,45 A |

| I. KL | F | IP23 |

| VDE 0530 |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Ile wynosi wartość pojemności kondensatora, przedstawionego na rysunku?

W jaki sposób można aktywować samowzbudną, bocznikową prądnicę prądu stałego, która nie uruchamia się z powodu braku magnetyzmu szczątkowego?

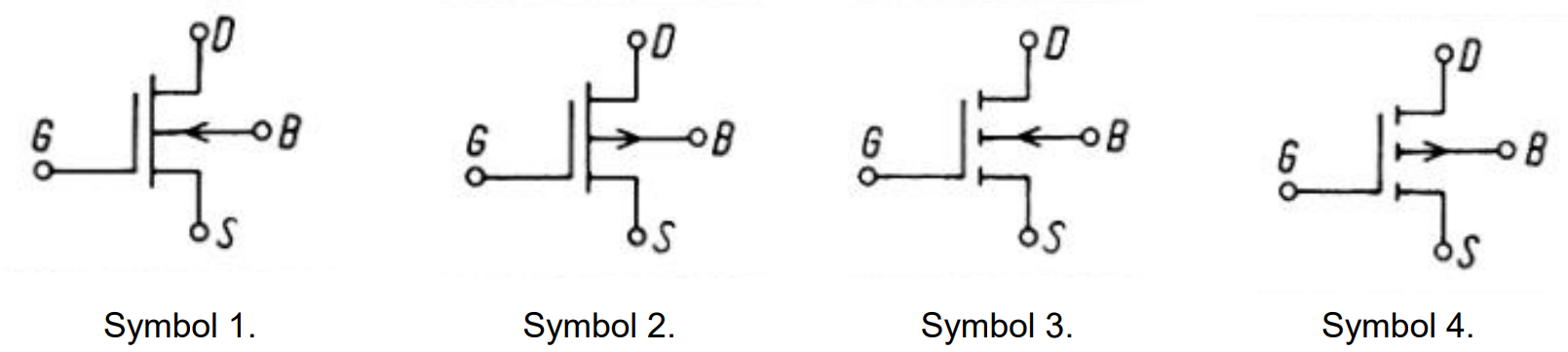

Który z przedstawionych symboli graficznych oznacza tranzystor MOSFET ze wzbogaconym kanałem typu n?

Który podzespół jest badany pod względem szczelności w układzie przedstawionym na rysunku?

Wyłącznik silnikowy może zadziałać na skutek

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.