Pytanie 1

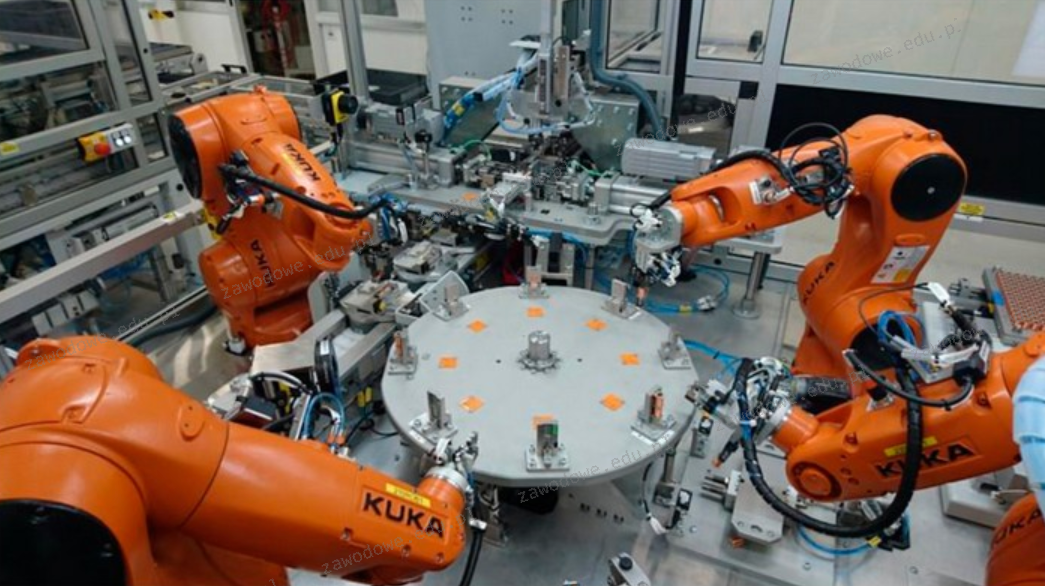

Na ilustracji jest przedstawione stanowisko pracy

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Na ilustracji jest przedstawione stanowisko pracy

Seryjny numer przesyłki oznacza się skrótem

Aby określić najbardziej efektywną wielkość dostawy materiałów, która zminimalizuje koszty transportu i magazynowania, należy

Znak umieszczony na opakowaniu transportowym oznacza, że towar jest

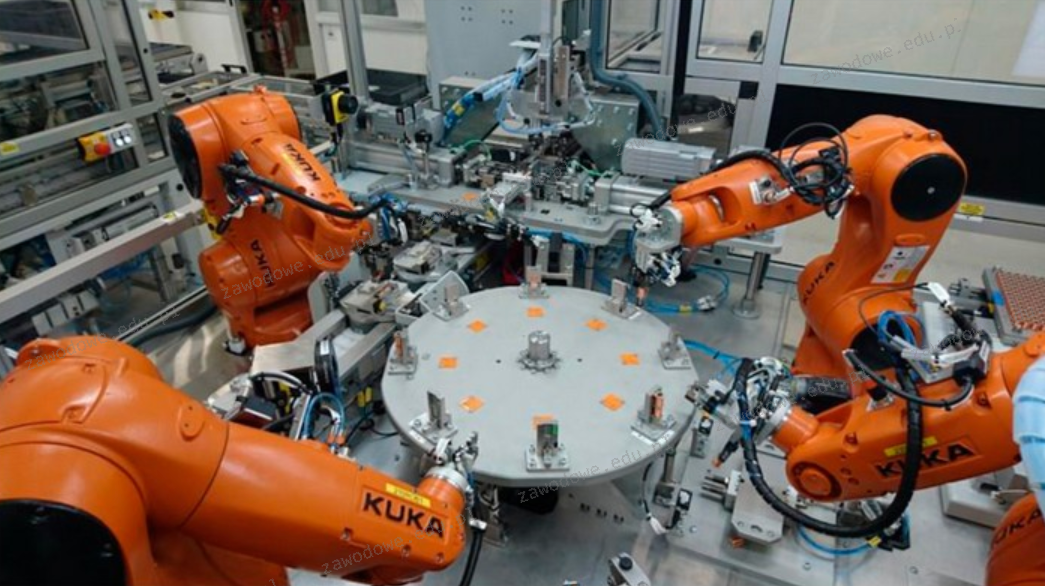

Które urządzenie nie służy do odczytu danych ze znaczników RFID?

Po pozytywnym zakończeniu audytu systemu zarządzania jakością, firma transportowa otrzymuje

Jak nazywa się metoda związana z planowaniem zasobów w dystrybucji?

Które dane zawiera dokument PZ, na podstawie którego wypełniono przedstawioną kartotekę magazynową?

| KARTOTEKA MAGAZYNOWA | ||||||||

|---|---|---|---|---|---|---|---|---|

| Przedsiębiorstwo handlowe MIS ul. Pogodna 112, 80-365 Gdańsk | Nazwa: dezodorant roll'n Indeks: DD. 135-13 Jednostka miary: sztuka | |||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | |||

| przychód | rozchód | zapas | przychód | rozchód | ||||

| 1. | 02.06.2018 | PZ 434 | 3,50 | 100 | — | 100 | 350 | — |

| 2. | 03.06.2018 | WZ 452 | 4,20 | — | 60 | 40 | — | 252 |

Do magazynu przyjęto 7 000 jednostek ładunkowych. Ile wózków magazynowych trzeba przeznaczyć do strefy przyjęć, aby rozładować środek transportu w ciągu 1 godziny, jeśli jeden wózek może rozładować 25 jednostek ładunkowych w czasie 3 minut?

Przedsiębiorstwo zajmujące się spedycją i transportem otrzymało zlecenie na transport ozdób choinkowych w 136 kartonach o wymiarach 800 x 600 x 1000 mm. Jeśli jedna naczepa może pomieścić 34 palety EURO, a palet i kartonów nie wolno układać na sobie, to towar powinien zostać załadowany do

Najlepsze wykorzystanie przestrzeni magazynowej ma miejsce, gdy długość strefy składowania jest

Zbiór firm współdziałających w procesie dostarczania towarów od producentów do różnych odbiorców to

Do zadań wspierających centrum dystrybucji należy

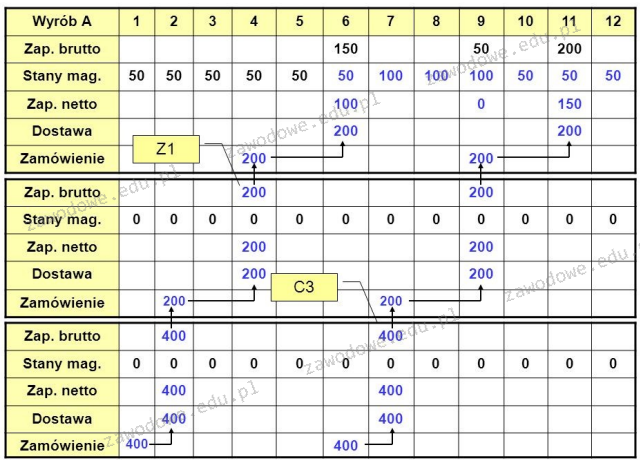

Zakład produkujący samochody otrzymał zamówienie na wykonanie 70 samochodów. Ustal, na podstawie danych zawartych w tabeli, ile silników powinna zamówić fabryka, aby zamówienie zostało zrealizowane. Przy obliczeniach należy uwzględnić zapas w magazynie i stan produkcji w toku.

| Pozycja w kartotece magazynowej | Zapas w magazynie w szt. | Produkcja w toku w szt. |

|---|---|---|

| Akumulator | 80 | 10 |

| Koła | 300 | 20 |

| Silnik | 50 | - |

| Szyba przednia | 30 | - |

Jaki system informatyczny wykorzystywany jest w firmach produkcyjnych, aby określić ilość materiałów potrzebnych do planowanej produkcji?

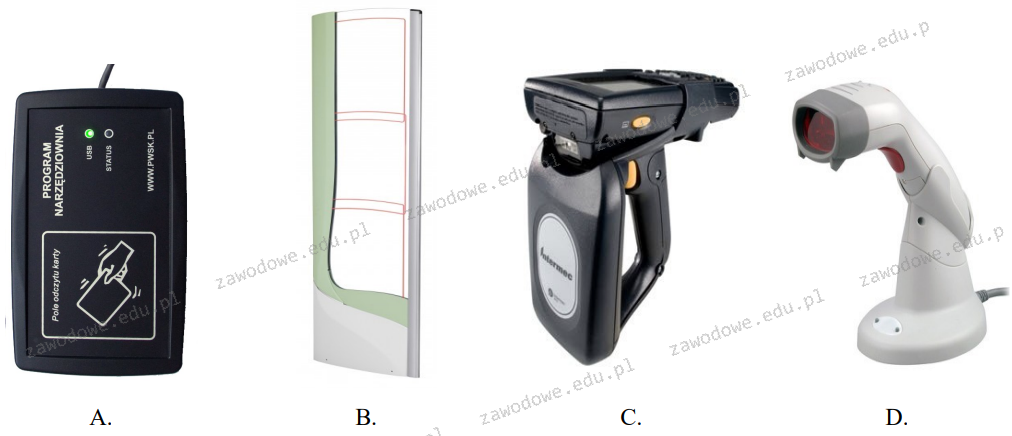

Który z wózków specjalizowanych wykorzystuje się w transporcie wewnętrznym do przemieszczania materiałów bardzo długich?

Który z środków transportu wewnętrznego wyróżnia się przerywanym ruchem oraz nieograniczonym zakresem działania?

W tabeli zamieszczono koszty magazynowania towarów w III kwartale 2006 roku. W wyniku zmniejszenia powierzchni magazynowej w IV kwartale koszty składowania towarów wzrosną o 1%. Ustal wysokość kosztów magazynowania towarów o tej samej wartości i niezmienionym stanie w IV kwartale.

| okres | Planowane koszty | |

|---|---|---|

| Stałe w PLN | Zmienne w PLN | |

| IV kwartał | 1 000 | 2 000 |

Jaką jednostkę ma wskaźnik rotacji zapasu?

Zapas surowców w logistycznym łańcuchu dostaw występuje w różnych formach. W odniesieniu do materiałów, które przechodzą przez różne etapy produkcji, mamy do czynienia z zapasem

Dostawy niepełne to takie, które nie są zgodne z zamówieniem

Codziennie magazyn funkcjonuje na dwóch 8-godzinnych zmianach. Średnio kompletowanych jest 96 zamówień na dzień. Ile minimum pracowników magazynowych musi być zatrudnionych na każdej zmianie, aby zrealizować dzienne zamówienia, jeżeli jeden pracownik ma wydajność wynoszącą średnio 2 zamówienia na godzinę?

Jeśli całkowite koszty składowania w analizowanym okresie wynoszą 8000 zł, a wartość obrotu magazynowego według wydania w tym czasie to 2000 szt., jaki jest wskaźnik kosztów składowania?

Konosament jest globalnym dokumentem wykorzystywanym w transporcie

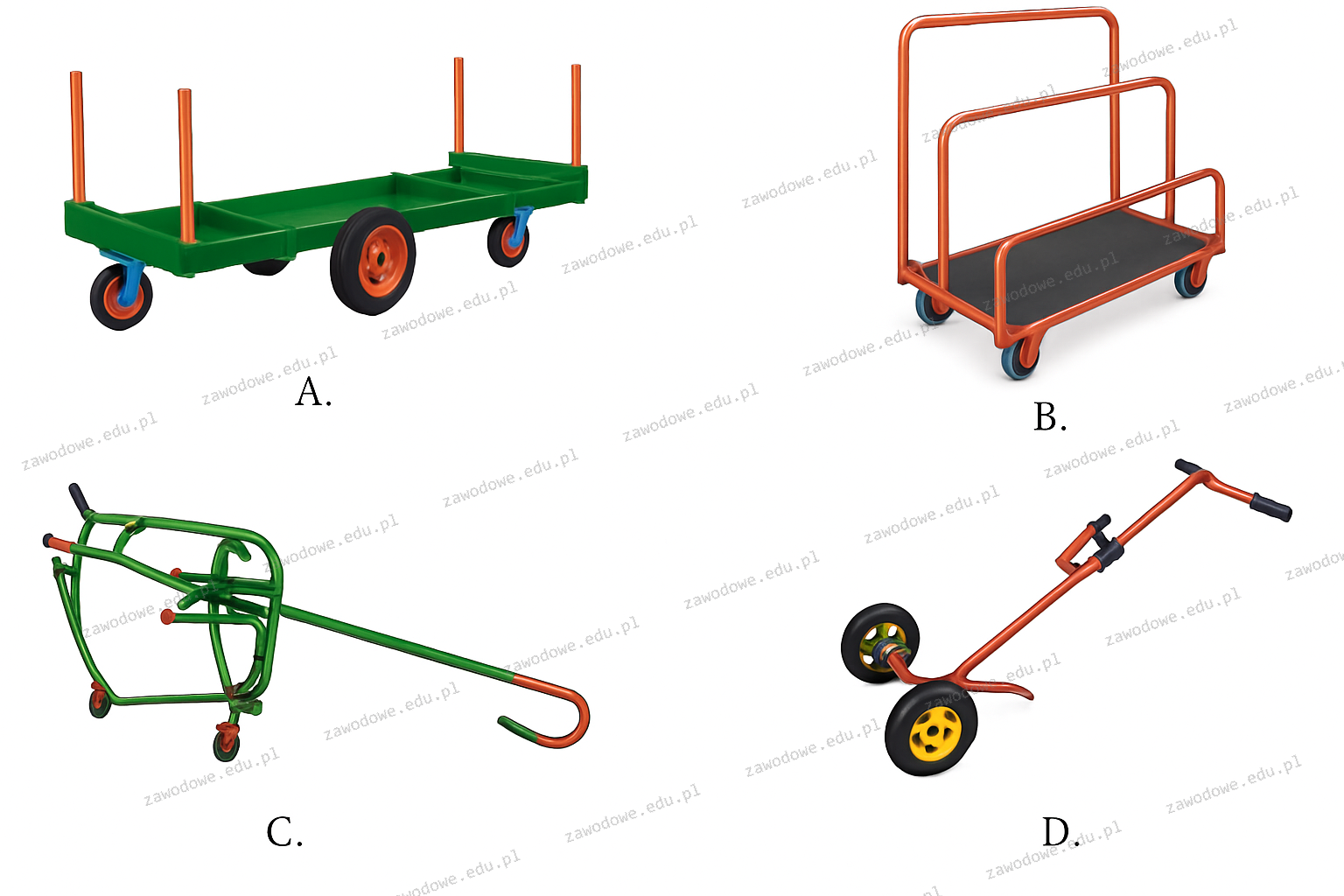

Na rysunku przedstawiono

Który znak należy umieścić na opakowaniu zawierającym towary szybko psujące się?

Oblicz jednostkowy koszt utrzymania powierzchni magazynowej na rok, jeśli powierzchnia użytkowa magazynu wynosi 2 000 m2, a roczne wydatki na magazynowanie to 140 000 zł?

Oblicz czas podróży pojazdu na trasie 210 km, znając, że samochód jedzie ze średnią prędkością 70 km/h, a dodatkowy czas na różne czynności, na przykład zatrzymania na światłach, wynosi 20% czasu przejazdu.

Brak odpowiedzi na to pytanie.

W ciągu roku magazyn osiągnął obrót w wysokości 2 mln zł, a przeciętny stan zapasów wynosił 50 tys. zł. Z jaką częstością magazyn uzupełniał swoje zapasy, zakładając, że rok ma 360 dni?

Brak odpowiedzi na to pytanie.

Jaką wartość miał zapas początkowy Zp w sieci dystrybucji, jeśli zapas w punkcie końcowym wynosi Zk = 2 400 szt, sprzedano Z = 1 000 szt., a dostawy wyniosły D = 400 szt.?

Brak odpowiedzi na to pytanie.

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

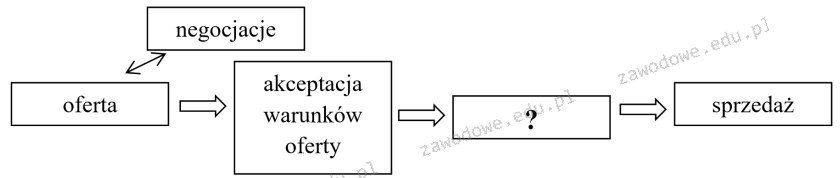

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

Brak odpowiedzi na to pytanie.

Które typy regałów w magazynie wymagają zastosowania zasady LEFO?

Brak odpowiedzi na to pytanie.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Kto zajmuje się planowaniem, realizacją i kontrolą efektywnego oraz sprawnego obiegu strumieni materialnych, informacyjnych i decyzyjnych?

Brak odpowiedzi na to pytanie.

Ekologistyka to obszar działalności, który ma na celu rozwiązywanie problemów w logistyce

Brak odpowiedzi na to pytanie.

Magazyn o wysokości składowania 520 centymetrów, zgodnie z danymi zawartymi w tabeli, należy do magazynów

| Podział magazynów ze względu na wysokość składowania | |

|---|---|

| Rodzaj magazynu | Wysokość składowania zapasów [m] |

| Niskiego składowania | do 4,2 |

| Średniego składowania | od 4,2 do 7,2 |

| Wysokiego składowania | od 7,2 do 25 |

| Bardzo wysokiego składowania | ponad 25 |

Brak odpowiedzi na to pytanie.

Aby ustalić właściwą sekwencję zamawianych produktów oraz przydzielać je do stref składowania, wykorzystuje się wskaźnik COI (cube-per-order-index), który jest obliczany na podstawie zapasu

Brak odpowiedzi na to pytanie.

Charakterystyczną cechą zintegrowanego łańcucha dostaw jest

Brak odpowiedzi na to pytanie.