Pytanie 1

Z odległości jednego metra można zarejestrować temperaturę obudowy urządzenia

Wynik: 34/40 punktów (85,0%)

Wymagane minimum: 20 punktów (50%)

Z odległości jednego metra można zarejestrować temperaturę obudowy urządzenia

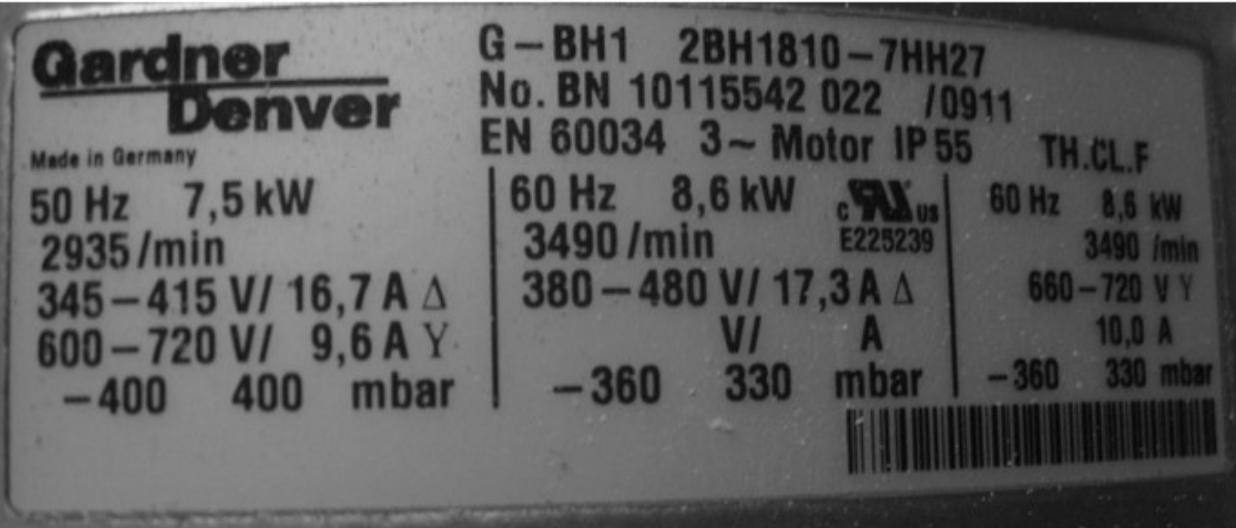

Jak należy skojarzyć w napędzie urządzenia mechatronicznego uzwojenie stojana silnika o przedstawionej tabliczce zaciskowej, obciążonego znamionowo i jak podłączyć do sieci 400 V 3/N/PE ~ 50 Hz, aby jego wał obracał się w lewo?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Silnik bezszczotkowy (ang. BLDC Brushless Direct Current motor) jest zasilany napięciem

Odczytaj wynik pomiaru wykonanego mikrometrem przedstawionym na rysunku.

Jakie jest zastosowanie transoptora?

Jaką średnicę powinien mieć otwór, aby pomieścić nit o średnicy 2 mm?

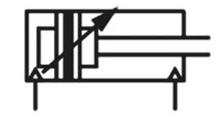

Symbol graficzny którego siłownika, z bezstykową sygnalizacją położenia tłoka jest przedstawiony na rysunku?

Na rysunku przedstawiono zawór rozdzielający przystosowany do sterowania

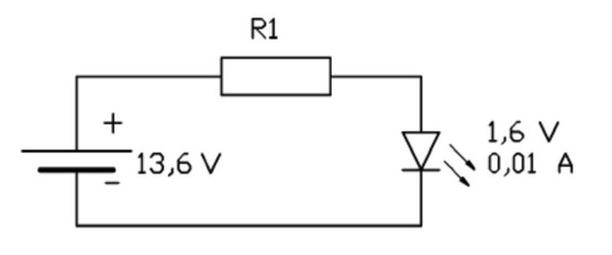

Jaką wartość rezystancji powinien mieć rezystor Rl ograniczający prąd diody w obwodzie, którego schemat przedstawiono na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

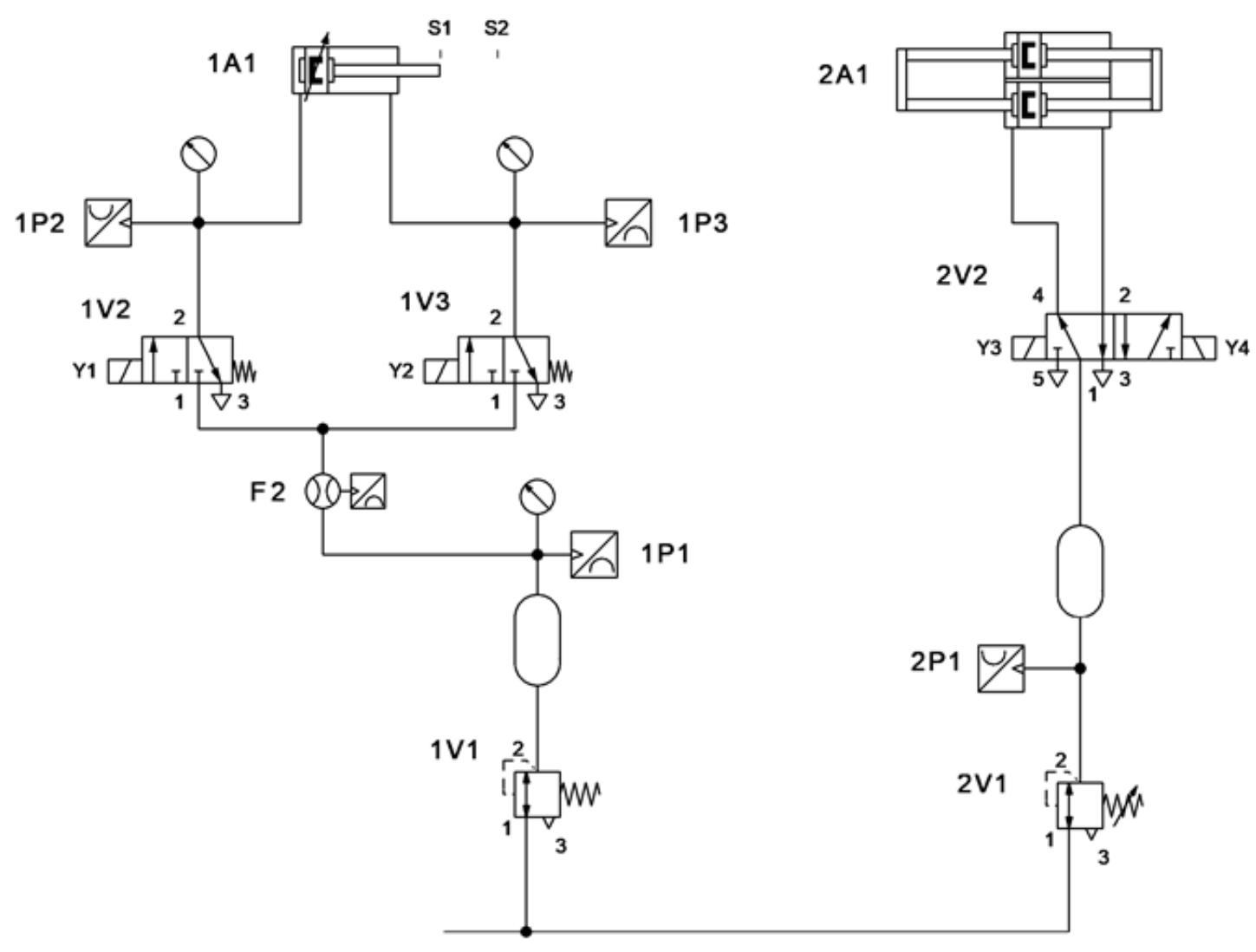

Który rodzaj zasilania jest wykorzystywany do pracy urządzenia mechatronicznego przedstawionego na rysunku?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Którą z poniższych czynności należy regularnie przeprowadzać podczas serwisowania układu pneumatycznego?

Cyfrowy tachometr jest narzędziem do mierzenia

Jaką metodę łączenia materiałów należy wykorzystać do zestawienia stali nierdzewnej z mosiądzem?

Wydatki na materiały potrzebne do stworzenia urządzenia elektronicznego wynoszą 1 000 zł. Koszty realizacji wynoszą 100% wartości materiałów. Zarówno materiały, jak i wykonanie podlegają 22% stawce VAT. Jaka jest całkowita suma kosztów związanych z urządzeniem?

Układ, którego schemat przedstawiono na rysunku, wymaga zasilania

Wskaż kod barwny rezystora o rezystancji 26 kΩ.

| Kolor | Wartość | Mnożnik | Tolerancja | |

|---|---|---|---|---|

| 1 pasek | 2 pasek | 3 pasek | 4 pasek | |

| brak | - | - | - | ± 20 % |

| srebrny | - | - | 10-2 Ω | ± 10 % |

| złoty | - | - | 10-1 Ω | ± 5 % |

| czarny | - | 0 | 100 Ω | - |

| brązowy | 1 | 1 | 101 Ω | ± 1 % |

| czerwony | 2 | 2 | 102 Ω | ± 2 % |

| pomarańczowy | 3 | 3 | 103 Ω | - |

| żółty | 4 | 4 | 104 Ω | - |

| zielony | 5 | 5 | 105 Ω | ± 0,5 % |

| niebieski | 6 | 6 | 106 Ω | ± 0,25 % |

| fioletowy | 7 | 7 | 107 Ω | ± 0,1 % |

| szary | 8 | 8 | 108 Ω | ± 0,05 % |

| biały | 9 | 9 | 109 Ω | - |

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jakiego typu silnik należy wykorzystać do zasilania systemu, który wymaga bardzo wysokiego momentu rozruchowego (przekraczającego moment znamionowy)?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Jaką funkcję spełnia urządzenie, którego dane techniczne przedstawiono w tabeli?

| Ciecz robocza | Jednostka | Olej mineralny |

|---|---|---|

| Wydajność | dm³/min | 47 przy n = 1450 min⁻¹, p = 1 MPa |

| Ciśnienie na wlocie | MPa | - 0,02 (podciśnienie) do 0,5 (nadciśnienie) |

| Ciśnienie na wylocie | MPa | maks 10 |

| Ciśnienie przecieków | MPa | maks 0,2 |

| Moment obrotowy | Nm | maks. 2,5 |

| Prędkość obrotowa | obr/min | 1000 do 1800 |

| Optymalna temperatura pracy (cieczy w zbiorniku) | K | 313-328 |

| Filtracja | μm | 16 |

Na podstawie zamieszczonych danych technicznych wybierz model zasilacza do układu elektropneumatycznego, w którym cewki elektrozaworów przystosowane są do zasilania napięciem stałym o wartości 24 V.

Dane techniczne

| Model | MDR-40-5 | MDR-40-12 | MDR-40-24 | MDR-40-48 | |

|---|---|---|---|---|---|

| Wyjście | Napięcie wyjściowe DC | 5V | 12V | 24V | 48V |

| Prąd znamionowy | 6A | 3,33A | 1,7A | 0,83A | |

| Zakres prądu | 0-6A | 0~3,33A | 0-1,7A | 0-0,83A | |

| Moc znamionowa | 30W | 40W | 40W | 40W | |

| Tętnienia i szumy (max.)2) | 80mVp-p | 120mVp-p | 150mVp-p | 200mVp-p | |

| Regulacja napięcia | 5-6V | 12-15V | 24-30V | 48-56V | |

| Tolerancja napięcia3) | ±2,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach zasilania | ±1,0% | ±1,0% | ±1,0% | ±1,0% | |

| Tolerancja napięcia przy zmianach obciążenia | ±5,0% | ±3,0% | ±3,0% | ±2,0% | |

| Czas ustalania, narastania | 500ms, 30ms/230VAC | 500ms, 30ms/115VAC przy znamionowym obciążeniu | |||

| Czas podtrzymania | 50ms/230VAC | 20ms/115VAC przy znamionowym obciążeniu | |||

| Wejście | Zakres napięcia | 85-264VAC | 120-370VDC | ||

| Zakres częstotliwości | 47-63 Hz | ||||

| Sprawność (typ.) | 78% | 86% | 88% | 88% | |

Silnik komutatorowy był narażony na długotrwałe przeciążenie, co doprowadziło do pojawienia się zwarć międzyzwojowych. Proces naprawy silnika polega na wymianie

Której z podanych metod nie wykorzystuje się do trwałego łączenia elementów wykonanych z plastiku?

Przedstawiony element to

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

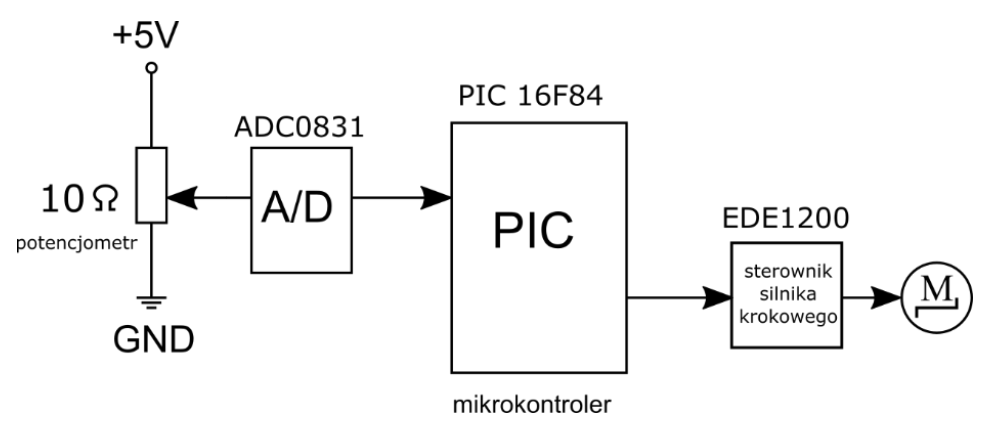

Ile minimalnie 8 bitowych portów we/wy powinien posiadać mikrokontroler PIC wyposażony w szeregowy

8-bitowy przetwornik analogowo-cyfrowy oznaczony ADC0831, aby można było zrealizować układ mechatroniczny przedstawiony na rysunku?

Jaką jednostką prędkości kątowej posługujemy się w układzie SI?

W jakim urządzeniu dochodzi do przemiany energii promieniowania słonecznego na energię elektryczną?

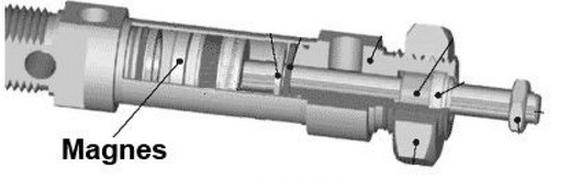

Z którym czujnikiem współpracuje magnes zamontowany w siłowniku w sposób przedstawiony na rysunku?

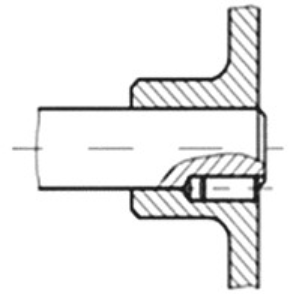

Który rodzaj połączenia przedstawiono na rysunku?

Jaki rodzaj czujnika, montowanego na metalowym cylindrze siłownika pneumatycznego, powinno się wykorzystać do monitorowania położenia tłoka?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

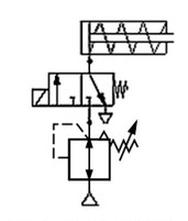

W przedstawionym na schemacie układzie pneumatycznym można regulować

W wyniku kontaktu dłoni pracownika ze strumieniem wysoko sprężonego dwutlenku węgla doszło do odmrożenia drugiego stopnia (zaczerwienienie dłoni, pojawienie się pęcherzy). Jakie czynności należy podjąć udzielając pierwszej pomocy?