Pytanie 1

Jakie narzędzie służy do wykonywania zgrubnych pomiarów gorących detali podczas ręcznego kucia?

Brak odpowiedzi na to pytanie.

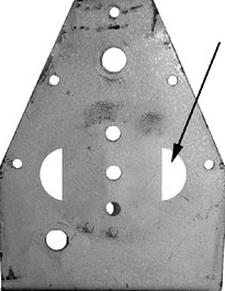

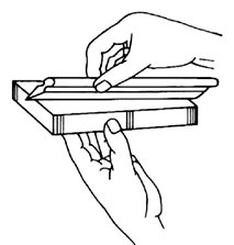

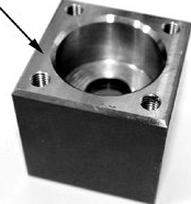

Macek jest narzędziem, które doskonale sprawdza się w pomiarze gorących elementów podczas kucia ręcznego. Główną zaletą macek jest ich zdolność do pomiaru temperatury materiałów metalowych, które mogą być zbyt gorące dla innych narzędzi pomiarowych, takich jak suwmiarki czy taśmy miernicze, które mogą ulec uszkodzeniu. Macek, zwykle wykonany z materiałów odpornych na wysokie temperatury, pozwala na szybkie i niezawodne określenie wymiarów w warunkach, gdzie inne metody byłyby niepraktyczne. Przykładem zastosowania jest pomiar długości elementów metalowych w trakcie procesu kucia, co jest kluczowe dla zapewnienia precyzyjnych wymiarów gotowego wyrobu. Standardy branżowe, takie jak ISO 9001, podkreślają znaczenie dokładności pomiarów w procesach produkcyjnych, co czyni macek niezastąpionym narzędziem w warsztatach rzemieślniczych oraz w dużych zakładach przemysłowych. Dzięki swoim właściwościom, macki są preferowanym wyborem dla specjalistów zajmujących się obróbką cieplną metali, co potwierdza ich istotność w procesie kucia.