Pytanie 1

Jak można zmienić kierunek obrotów wirnika silnika bocznikowego prądu stałego bez konieczności przemagnesowania maszyny?

Wynik: 22/40 punktów (55,0%)

Wymagane minimum: 20 punktów (50%)

Jak można zmienić kierunek obrotów wirnika silnika bocznikowego prądu stałego bez konieczności przemagnesowania maszyny?

Jakie urządzenie stosuje się do pomiaru rezystancji izolacji w systemach mechatronicznych?

Podczas przeglądu silnika trójfazowego frezarki numerycznej wykonano pomiary rezystancji uzwojeń i rezystancji izolacji, przedstawione w tabeli. Wyniki te wskazują na

| Pomiar między zaciskami silnika | Wynik |

|---|---|

| U1-U2 | 22 Ω |

| V1-V2 | 21,5 Ω |

| W1-W2 | 22,2 Ω |

| U1-V1 | ∞ |

| V1-W1 | ∞ |

| U1-W1 | ∞ |

| U1-PE | 52 MΩ |

| V1-PE | 49 MΩ |

| W1-PE | 30 Ω |

Jaki czujnik powinien zostać zainstalowany na obudowie siłownika, aby monitorować położenie tłoczyska z magnesem?

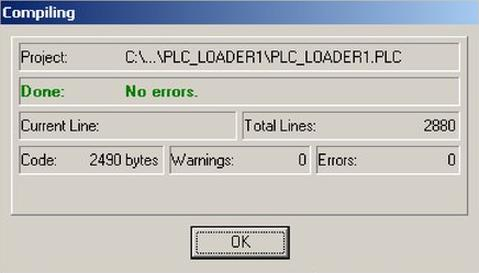

Przedstawione na rysunku okno dialogowe oprogramowania sterownika PLC wyświetlane jest podczas

Obniżenie błędu statycznego, skrócenie czasu odpowiedzi, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów z przetwornika pomiarowego charakteryzuje działanie regulatora

Jaki jest główny cel stosowania symulatorów w edukacji mechatronicznej?

Jakie symptomy pracy jednofazowego silnika klatkowego mogą wskazywać na uszkodzenie kondensatora?

Obniżenie błędu statycznego, skrócenie czasu reakcji, pogorszenie jakości regulacji przy niższych częstotliwościach, wzmocnienie szumów przetwornika pomiarowego są cechami działania jakiego rodzaju regulatora?

W systemie mechatronicznym konieczne jest zastosowanie regulacji temperatury w dwóch stanach. Który z regulatorów odpowiada tym wymaganiom?

Jaki rodzaj czujnika wykorzystuje się do pomiaru odległości w zastosowaniach przemysłowych?

Trójfazowy silnik indukcyjny klatkowy zasilany nominalnym napięciem uruchamia się i działa prawidłowo, lecz po obciążeniu zbyt mocno się nagrzewa. W jaki sposób można ustalić przyczynę?

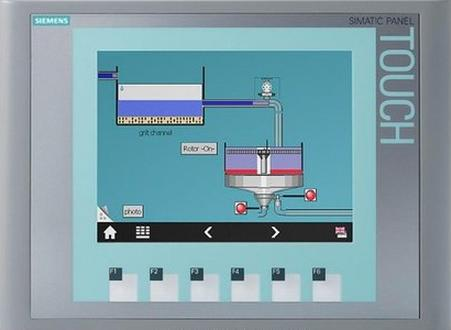

Urządzenie przedstawione na rysunku, w projektowanym systemie mechatronicznym, będzie mogło pełnić funkcję

Jaka jest minimalna liczba bitów przetwornika A/C, która powinna być użyta w układzie, aby dla zakresu pomiarowego 0 mA ÷ 20 mA uzyskać rozdzielczość równą 0,01 mA?

Jak należy przeprowadzić pomiar ciągłości przewodów w instalacji elektrycznej?

Radiator, który ma zanieczyszczenia z pasty termoprzewodzącej, powinien być oczyszczony przy użyciu

Który z poniższych typów czujników używany jest do wykrywania pozycji tłoka siłownika beztłoczyskowego, na którym zamontowane są magnesy?

Na podstawie przedstawionych danych katalogowych narzędzia skrawającego wskaż wartość głębokości warstwy skrawanej, którą należy ustawić w obrabiarce CNC dla obróbki zgrubnej.

| Rodzaj obróbki | Dokładność obróbki | Chropowatość powierzchni (Ra) μm | Zakres posuwów mm/obr | Zakres głębokości mm |

|---|---|---|---|---|

| Obróbka dokładna | IT6-IT9 | 0,32÷1,25 | 0,05÷0,3 | 0,5÷2 |

| Obróbka średniodokładna | IT9-IT11 | 2,5÷5 | 0,2÷0,5 | 2÷4 |

| Obróbka zgrubna | IT12-IT14 | 10÷40 | ≥0,4 | ≥4 |

Jakie musi być ciśnienie powietrza, aby siłownik o przekroju cylindra 312,5 mm2 i efektywności 80% wytworzył siłę nacisku równą 100 N?

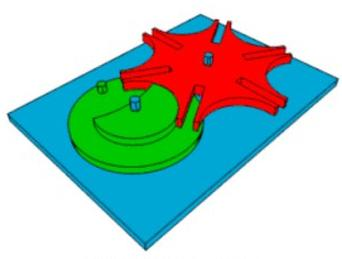

Mechanizm przedstawiony na rysunku zapewnia członowi napędzanemu (element w kolorze czerwonym)

Jaką z poniższych czynności konserwacyjnych można przeprowadzić podczas pracy silnika prądu stałego?

Badanie szczelności układu hydraulicznego powinno być wykonane przy ciśnieniu

Która z podanych zasad musi być przestrzegana przed przystąpieniem do konserwacji lub naprawy urządzenia mechatronicznego posiadającego oznaczenie przedstawione na rysunku?

Jakie ciśnienie powinno być zastosowane do przeprowadzenia testu szczelności systemu hydraulicznego?

Podczas czynności konserwacyjnych wykryto niewystarczający poziom sprężania powietrza w sprężarce tłokowej. Który z wymienionych komponentów sprężarki z pewnością nie uległ zniszczeniu?

Jakie urządzenie opisuje parametr określany jako liczba stopni swobody?

Jakie parametry są najczęściej regulowane w systemach mechatronicznych z wykorzystaniem regulacji PID?

Obserwując zarejestrowany przebieg wartości regulowanej w systemie regulacji dwustanowej, dostrzeżono zbyt silne oscylacje wokół wartości docelowej. W celu zredukowania amplitudy tych oscylacji, należy w regulatorze cyfrowym

Aby zmierzyć dystans robota mobilnego od przeszkód, można zastosować m.in. czujniki

W urządzeniu mechatronicznym zastosowano pasek zębaty jako mechanizm przenoszenia napędu. W trakcie regularnej inspekcji tego paska należy przede wszystkim ocenić stopień jego zużycia oraz

Jaką rozdzielczość ma przetwornik A/C o 10-bitowej głębokości w sterowniku PLC, gdy zakres pomiarowy wynosi 0÷10 V?

Aby zmierzyć wartość napięcia zmiennego, pokrętło multimetru powinno być ustawione na pozycję oznaczoną

Jakie urządzenie pomiarowe powinno być użyte do określenia lepkości oleju hydraulicznego w systemie mechatronicznym?

Ile poziomów kwantyzacji oraz jaka jest rozdzielczość napięciowa przetwornika A/C użytego w urządzeniu mechatronicznym o zakresie pomiarowym 0÷10 V i dokładności 10 bitów?

W zakres czynności konserwacyjnych dla zespołu hydraulicznego, realizowanych raz w roku, nie wchodzi

Maksymalne obciążenie prądowe wyjść cyfrowych sterownika PLC 24 V DC wynosi 0,7 A. Jaką wartość mocy może mieć odbiornik, który podłączony do wyjścia sterownika, będzie pobierał prąd niższy od dopuszczalnego?

Do którego portu komputera PC należy podłączyć przedstawiony na ilustracji kabel komunikacyjny?

Na podstawie przedstawionej noty katalogowej czujników indukcyjnych dobierz sensor spełniający wytyczne do doboru czujnika.

| Nota katalogowa czujników indukcyjnych | ||||

|---|---|---|---|---|

| Model | JM12L – F2NH | JM12L – F2PH | JM12L – Y4NH | JM12L – Y4PH |

| Typ | NPN, NO/NC | PNP, NO/NC | NPN, NO/NC | PNP, NO |

| Napięcie zasilania | 10÷30 V DC | 10÷30 V AC | 10÷30 V DC | 10÷30 V DC |

| Pobór prądu | 100 mA | 200 mA | 300 mA | 200 mA |

| Robocza strefa działania | 2 mm | 2 mm | 4 mm | 4 mm |

| Wymiary | M12 / 60 mm | M12 / 60 mm | M12 / 59,5 mm | M18 / 60,5 mm |

| Sposób podłączenia | kabel | kabel | kabel | kabel |

| Czoło | zabudowane | zabudowane | odkryte | odkryte |

Wytyczne do doboru czujnika:

|

W dokumentacji dotyczączej prasy pneumatycznej jako kluczowy parametr eksploatacji określono ciśnienie zasilające na poziomie 0,6 MPa ± 5%. Który z podanych pomiarów nie mieści się w akceptowalnym zakresie?

W systemie alarmowym, który jest aktywowany za pomocą pilota radiowego, zasięg jego działania znacznie się zmniejszył. Jakie może być najprawdopodobniejsze źródło tego problemu?