Pytanie 1

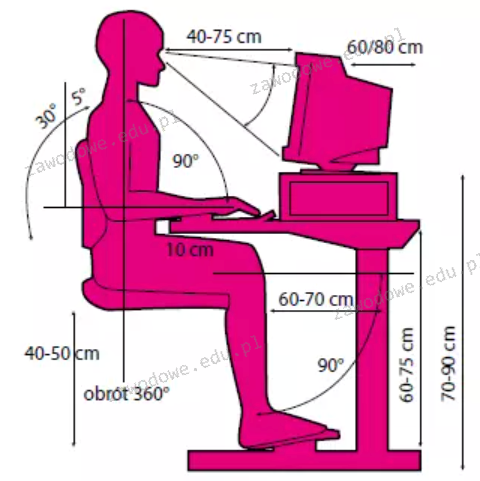

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Wynik: 18/40 punktów (45,0%)

Wymagane minimum: 20 punktów (50%)

Przedstawione na rysunku stanowisko pracy, spełnia wymogi

Tabela zawiera ilościowo-wartościowe zestawienie potrzeb materiałowych brutto i netto do realizacji otrzymanego zamówienia. Ile minimum ramiaków powinno zamówić przedsiębiorstwo, zgodnie z przedstawionym zestawieniem, w celu realizacji zamówienia?

| Ilościowo-wartościowe zestawienie potrzeb materiałowych | |||||

|---|---|---|---|---|---|

| Wyszczególnienie | Zapotrzebowanie brutto | Zapas magazynowy [szt.] | Zapotrzebowanie netto | ||

| Liczba [szt.] | Wartość [zł] | Liczba [szt.] | Wartość [zł] | ||

| Drzwi (produkt) | 3 200 | 50 | 3 150 | ||

| Zawias | 9 450 | 20 790,00 | 10 000 | 0 | 0,00 |

| Zamek | 3 150 | 45 675,00 | 2 000 szt. | 1 150 | 16 675,00 |

| Skrzydło (półprodukt) | 3 150 | 1 100 szt. | 2 050 | ||

| Ramiak | 10 250 | 430 500,00 | 8 600 | 1 650 | 69 300,00 |

| Płyta otworowa | 2 050 | 77 900,00 | 3 500 | 0 | 0,00 |

| Płyta HDF | 4 100 | 270 600,00 | 4 000 | 100 | 6 600,00 |

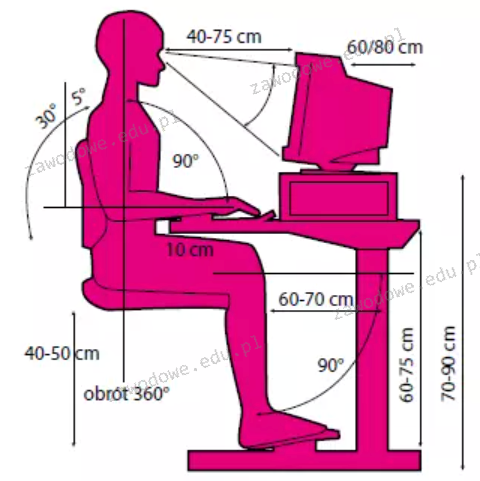

Wskaż w wycinku schematu systemu zarządzania relacjami z klientem brakującą operację oznaczoną znakiem?

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.

Standardowym identyfikatorem używanym do jednoznacznej identyfikacji jednostek logistycznych jest

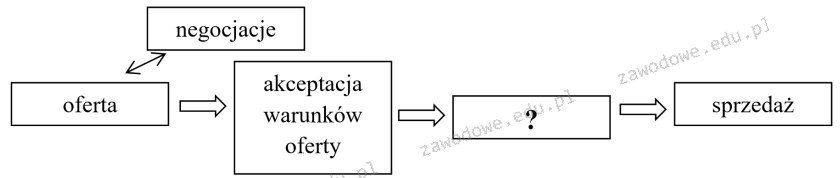

Przedstawiony dokument związany z obrotem magazynowym sporządza się przy

Osoba pracująca w magazynie podczas załadunku elementów meblowych wykonanych z surowego drewna w celu ich transportu na halę produkcyjną powinna być wyposażona w rękawice chroniące przed różnymi czynnikami

Który karton należy zastosować do formowania paletowych jednostek ładunkowych na palecie o wymiarach 1,20 x 1,00 x 0,15 m (dł. x szer. x wys.), aby wykorzystać całą powierzchnię palety i aby kartony nie wystawały poza jej obrys?

| Rodzaj | Wymiary zewnętrzne kartonu (dł. x szer. x wys.) [mm] | |

|---|---|---|

| Karton A. | 600 x 600 x 600 | |

| Karton B. | 400 x 300 x 1 500 | |

| Karton C. | 550 x 250 x 1 000 | |

| Karton D. | 500 x 400 x 1 300 | |

Który z dokumentów dotyczących obrotu magazynowego potwierdza realizację przesunięć towarów pomiędzy magazynami w obrębie konkretnego przedsiębiorstwa?

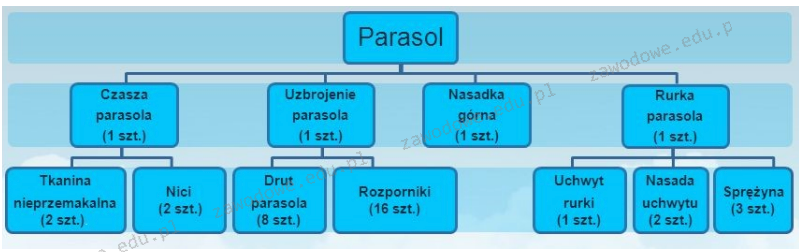

Przedsiębiorstwo otrzymało zamówienie od sklepu BAMBO na 3 500 sztuk parasoli. W magazynie producenta znajduje się 500 sztuk parasoli, w tym 100 sztuk to zapas zabezpieczający. Korzystając ze struktury wyrobu gotowego oblicz, ile minimum sprężyn powinien zamówić producent parasoli, aby zrealizować zamówienie od sklepu BAMBO.

Jakie działania obejmuje proces przemiany surowców oraz materiałów w gotowe produkty?

W zależności od rodzaju konstrukcji, magazyny klasyfikowane są na

W magazynach możemy wyróżnić dwa typy składowania: rzędowe oraz blokowe. Charakterystyczną cechą składowania blokowego jest

Jakie będą koszty związane z utrzymaniem magazynu, jeśli stawka wynosi 5,00 zł/m2, a jego powierzchnia to 10 x 15 m?

Zapas awaryjny to zapas

Firma oferuje usługi typu "door-to-door" (od drzwi do drzwi). W tym celu korzysta z pojazdów o różnej ładowności. Do zalet tej usługi należy między innymi

W każdym z procesów logistycznych działania związane z realizowaniem zamówień definiuje plan

Do elementów obsługi klienta, które występują po zakończeniu transakcji, zalicza się

Firma zajmująca się produkcją mleka ocenia realizację działań transportowych i spedycyjnych według wprowadzonego systemu zarządzania jakością. Te zasady są zawarte w

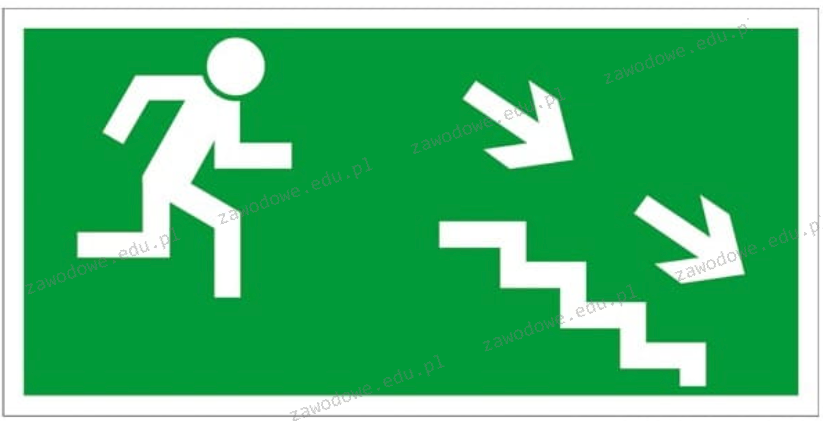

Wszystkie drogi ewakuacyjne w budynkach użyteczności publicznej są oznakowane. Przedstawiony znak oznacza kierunek drogi ewakuacyjnej schodami

Rodzaj dystrybucji, w której towarów dostarczanych przez producentów oraz dystrybutorów można znaleźć w kategorii konsumpcyjnych, co implikuje ich szeroką dostępność, określa się jako dystrybucję

Podczas załadunku towaru pracownik uległ wypadkowi z podejrzeniem uszkodzenia kręgosłupa. Jakie powinno być pierwsze działanie polegające na udzieleniu pomocy poszkodowanemu przy ułożeniu go na twardym podłożu?

Obiekt przestrzenny z odpowiednią organizacją oraz infrastrukturą, który pozwala na przeładunek jednostek transportowych przy użyciu różnych środków transportu to

Obszar logistyki związany z ponownym wykorzystaniem odpadów generowanych w procesach zaopatrzenia, produkcji, dystrybucji oraz konsumpcji definiujemy jako

Koszty związane z usługami magazynowymi, uzależnione od powierzchni zajmowanej przez zapasy oraz okresu ich przechowywania, to koszty

Kiedy firma podejmuje działania mające na celu rozwiązanie problemów oraz konfliktów ekologicznych w dziedzinie logistyki, to oznacza, że przestrzega zasad

Gdy punkt, z którego realizowane jest zamówienie klienta, znajduje się w bliskiej odległości od klienta oraz rynku, to prawdopodobieństwo utraty zamówienia klienta

Wykorzystanie strategii Just in Time (czyli dokładnie na czas) pozwala między innymi na zarządzanie

Firma zajmująca się logistyką korzysta z informatycznego systemu do zarządzania danymi gospodarczymi, które gromadzi w tabelach oraz w formularzach i raportach. Aby skutecznie przeszukiwać i sortować informacje, najlepiej wykorzystać

Przedsiębiorstwo realizuje kontrakt na dostawę 5 samochodów. Przedstawiona tabela zawiera informacje o stanach magazynowych zapasów firmy. Ile podwozi i nadwozi powinna zamówić firma w celu zmontowania samochodów?

| Asortyment | Zapas w magazynie |

|---|---|

| Nadwozia samochodowe | 1 szt. |

| Podwozia samochodowe | 2 szt. |

Wózek widłowy z przeciwwagą potrzebuje przejazdu o szerokości

Firma transportowa realizuje miesięcznie przewozy na dystansie 20 000 km, ponosząc przy tym wydatki w wysokości 80 000 zł. Przy założeniu zysku na poziomie 20% wydatków, firma ustaliła cenę

Zakład produkujący blaty do stołów i kompletujący wszystkie elementy składowe wyrobów gotowych otrzymał zamówienie na wykonanie 500 stołów. Ile nóg należy zamówić u dostawcy, biorąc pod uwagę kompletację w toku i stan zapasów?

| Pozycja zapasu | Kompletacja w toku | Zapas w magazynie |

|---|---|---|

| Blat (szt.) | 100 | 20 |

| Noga (szt.) | 400 | 80 |

| Okucia metalowe (kpl) | 100 | 20 |

Jakie są wymiary palety EUR?

Działania niezgodne z zasadami BHP związane z ręcznym przenoszeniem obciążenia o masie przekraczającej ustalone limity, mogą prowadzić do kontuzji, z których najcięższe to kontuzje

Który zestaw informacji zawiera dane do wpisania w dokumencie WZ, który ma być wypełniony zgodnie z przedstawioną kartoteką magazynową?

| KARTOTEKA MAGAZYNOWA | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Firma „ABC" ul. Wesoła 12, 54-345 Wrocław | Nazwa: obudowa Indeks: OB. 123-12 Jednostka miary: sztuka | ||||||||||

| L.p. | Data | Symbol i nr dokumentu | Jednostkowa cena netto (zł) | Ilość (szt.) | Wartość (zł) | ||||||

| przychód | rozchód | zapas | przychód | rozchód | |||||||

| 1. | 12.02.17 | PZ 234 | 13,00 | 50 | - | 150 | 625,00 | - | |||

| 2. | 13.02.17 | WZ 352 | 13,00 | - | 100 | 50 | - | 1 300,00 | |||

| 3. | |||||||||||

Sztauplan to strategia rozmieszczenia ładunku

Przekształcenie dużych partii towarów o jednolitym asortymencie w różnorodne zestawy, które odpowiadają aktualnym wymaganiom odbiorcy, nazywa się

Średnie zapotrzebowanie miesięczne wynosi 100 kg. W pierwszym tygodniu zapotrzebowanie osiągnęło 110 kg, a w drugim 90 kg. Wskaźniki sezonowości dla tych tygodni przedstawiają się odpowiednio

To pytanie jest dostępne tylko dla zalogowanych użytkowników. Zaloguj się lub utwórz konto aby zobaczyć pełną treść pytania.

Odpowiedzi dostępne po zalogowaniu.

Wyjaśnienie dostępne po zalogowaniu.